5.6. Автоматические и полуавтоматические способы дуговой сварки

Дуговая сварка под флюсом. Как уже указывалось, ручная дуговая сварка отличается невысокой производительностью, а также нестабильностью качества сварных швов. Указанные недостатки ручной сварки устраняются применением автоматической и механизированной сварки.

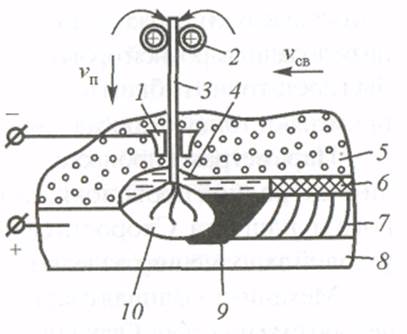

Автоматическая сварка под слоем флюса. При этом способе (рис. 121) сварку изделия 8 ведут непокрытой (голой) электродной проволокой 3 с применением гранулированного флюса 5, защищающего дугу 10 и сварочную ванну 9. Процесс подачи электродной проволоки роликами 2 в дугу и ее перемещение вдоль стыка механизированы. Кроме того, автоматизированы процессы зажигания дуги и заварки кратера в конце шва 7. Флюс насыпается впереди дуги слоем толщиной 30... 50 мм и в процессе сварки дуга горит под слоем флюса в пространстве газового пузыря, образующегося в результате выделения паров и газов в зоне дуги. Сверху газовый пузырь ограничен слоем расплавленного

|

Рис. 5.14. Схема автоматической сварки под слоем флюса

Преимуществами автоматической сварки под флюсом по сравнению с ручной являются: повышение производительности процесса сварки в 5—15 раз, уменьшение себестоимости одного метра сварного шва; повышение качества сварных соединений.

Повышение производительности достигается за счет применения больших токов (до 2000 А); лучшего использования тепла дуги вследствие хорошей ее тепловой изоляции; меньшего разбрызгивания расплавленного металла; непрерывности процесса.

Возможность применения больших токов при автоматической сварке под флюсом обусловлена использованием непокрытой сварочной проволоки, что позволяет приблизить токоподвод (см. рис. 121, поз. 1) к дуге 10 и устранить разогрев электрода при больших токах.

Повышение качества сварных швов складывается из следующих элементов: а) повышение механических свойств наплавленного металла вследствие плотной защиты сварочной ванны флюсом; интенсивного раскисления и легирования в результате увеличения объема жидкого шлака и сравнительно медленного охлаждения шва под флюсом и шлаковой коркой (см. рис. 121, поз. 6); б) обеспечение постоянства размеров сварного шва по его длине вследствие равномерного расплавления металла в единицу времени; в) улучшение качества поверхности шва в результате механизированной подачи и перемещения электродной проволоки.

Для сварки под флюсом характерно глубокое проплавление металла и большой объем металлической и шлаковой ванны. Увеличение глубины проплавления при сварке под флюсом позволяет сократить глубину разделки, что также повышает производительность.

Технологические возможности автоматической сварки под флюсом обусловливаются применением мощной дуги, защитой флюсом и способом перемещения автомата и изделия относительно друг друга.

Автоматическая сварка под флюсом применяется для соединения деталей из сталей, цветных сплавов толщиной от 2 до 100 мм. Этим способом возможна сварка металла за один проход без разделки кромок толщиной до 20 мм. Автоматическая сварка под флюсом применяется при выполнении длинных прямолинейных и кольцевых швов, только в нижнем положении. Экономически не выгодна сварка коротких швов. Основными параметрами автоматической сварки под слоем флюса являются: сила тока, напряжение дуги и скорость сварки.

Автоматическая сварка под слоем флюса находит широкое применение во многих областях промышленности. Этот способ применяется также в производстве подвижного состава, в меньшей степени—в ремонте. В ремонтном производстве широко используется для наплавки изношенных поверхностей при восстановлении деталей. В производстве подвижного состава автоматическая сварка широко применяется при выполнении длинных швов хребтовой балки вагонов, швов листовых конструкций кузова вагонов, тележек локомотивов и т.д.

Механизированная сварка под слоем флюса. В этом способе сварки перемещение электрода вдоль свариваемого стыка осуществляется вручную. Подача электродного металла автоматизирована. Сварочная проволока подается к контактному мундштуку держателя по гибкому шлангу от механизма подачи. Сварка осуществляется шланговым полуавтоматом, в который входит держатель (с бункером для флюса), гибкий шланг, механизм подачи сварочной проволоки, пульт управления. Для того чтобы шланг был достаточно гибким и маневренным, при механизированной сварке применяют тонкую присадочную проволоку (диаметром 0,8...2 мм).

Параметрами процесса сварки являются: сила тока, скорость подачи электродной проволоки, ее диаметр и вылет электрода из контактного мундштука. Скорость сварки регулирует сварщик, выбирая ее из условий заполнения разделки.

Механизированная сварка под флюсом применяется гораздо реже, чем автоматическая. Ограниченное применение этого способа обусловлено таким его недостатком, как невозможность наблюдения за свариваемым стыком в процессе сварки, который закрыт слоем флюса. Данный способ находит применение при сварке в труднодоступных местах, при сварке коротких или криволинейных швов, при подварке дефектных швов.

Дуговая сварка в среде защитных газов

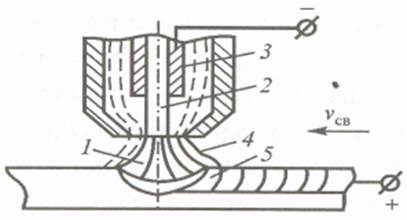

В данном способе защита металла сварочной ванны от контакта с окружающей атмосферой в процессе сварки осуществляется посредством инертного или активного газа, подаваемого в зону сварочной дуги. Газ подается с помощью сварочной горелки через сопло, в центре которого помещается электрод (рис. 122). Сопло горелки, изготовленное обычно из меди или керамики, изолировано от токоподвода и, в ряде случаев, охлаждается водой.

Рис. 122. Схема сварки в среде защитных газов: 1 — дуга; 2 — электрод; 3—мундштук; 4—защитный газ; 5—шов

|

Аргонодуговая сварка. Аргон тяжелее воздуха, что обеспечивает хорошую защиту сварочной ванны. Предохраняя расплавленный металл от контакта с воздухом, аргон не вступает в реакцию с металлом сварочной ванны. Кроме того, он обладает хорошей ионизирующей способностью, что обеспечивает стабильное горение дуги и при малых сварочных токах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.