Курсовий проект виконується згідно з вихідними даними відносно наявності станочного устаткування, наведеними у таблиці 1, а також частково в методичних вказівках. Номер варіанта вибирається за останньою цифрою шифру студента.

Оформлення курсового проекту звичайне – згідно з діючим в Академії учбовим стандартом. Обсяг пояснювальної записки – до 30 аркушів формату А4, графічний матеріал – 2-3 аркуші формату А1.

Обов’язковими розділами курсового проекту повинні бути такі:

1 Розрахунки річної трудомісткості ремонтних робіт за системою ППР.

2 Розрахунки необхідного штату ремонтної бригади.

3 Побудова річного календарного графіка ремонту устаткування.

1 РОЗРАХУНКИ РІЧНОЇ ТРУДОМІСТКОСТІ РЕМОНТНИХ РОБІТ ЗА СИСТЕМОЮ ППР

В системі ППР трудомісткість ремонтних робіт визначається виходячи із так званої кількості ремонтних одиниць устаткування. Сумарна кількість ремонтних одиниць устаткування обчислюється як добуток від перемноження кількості устаткування на його категорію складності.

Категорія ремонтної складності (R) є якісною "ремонтною" характеристикою устаткування, з точки зору його конструктивних і технологічних особливостей. Категорія ремонтної складності будь-якого устаткування визначається шляхом порівняння його з агрегатом-еталоном, трудомісткість якого умовно приймається рівною ремонтній одиниці.

Розробниками системи ППР в якості агрегату-еталону був прийнятий токарно-гвинторізний станок 1К62 з висотою центрів 220 мм і відстанню між центрами 1000 мм. Цьому агрегату-еталону присвоєна 11-та категорія складності ремонту.

Визначення сумарної кількості ремонтних одиниць устаткування на підприємстві проводиться за формою, наведеною в таблиці 2.

Таблиця 2 - Сумарна кількість ремонтних одиниць на підприємстві

|

Найменування устаткування |

Модель |

Кількість устаткування (С) |

Категорія складності (R) |

Кількість ремонтних одиниць (C*R) |

|

Приклад Токарно-гвинторізний Плоско-шліфувальний … |

1К62 3731 |

8 15 |

11 12 |

88 180 |

|

Разом |

- |

|

- |

|

1.1 Структура ремонтного циклу

Структура ремонтного циклу включає в себе чергування періодичних оглядів, малих, середніх і капітальних ремонтів устаткування. Структура ремонтного циклу згідно з Єдиною системою ППР наведена в таблиці 3.

Таблиця 3 - Структура ремонтного циклу

|

Найменування устаткування |

Чергування ремонтів |

Кількість ремонтних операцій в циклі |

||

|

Середній ремонт (nc) |

Малий ремонт (nм) |

Огляд (no) |

||

|

Металорізальні станки а) легкі і середні, масою до 10 тонн б) великі і важкі, масою від 10 до 100 тонн |

К – О1 – М1 – О2 – М2 – О3 – С1 – О4 - М3 – О5 – М4 – О6 – С2 – - О7 – М5 – О8 - М6 – О9 – К К – О – О – О – М – О – О – О – М – О - О – О – С – О – О – О – М – О – О – О- М – О – О – О – С – О – О – О – М - О – О – О – М – О – О – О – К |

2 2 |

6 6 |

9 27 |

1.2 Тривалість ремонтного циклу

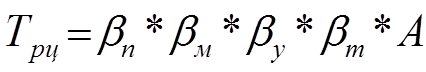

Загальна тривалість ремонтного циклу (Т рц ) обчислюється за формулою (1)

, (1)

, (1)

де А – нормативна тривалість ремонтного циклу для устаткування віком до 10 р. дорівнює 24000 год, віком більше 10 р. – 20000 год;

![]() - коефіцієнт,

який враховує характер виробництва. Згідно з ЄС ППР для масового і

крупносерійного виробництва він дорівнює – 1; для серійного – 1,3; для

мілкосерійного та індивідуального виробництва – 1,5;

- коефіцієнт,

який враховує характер виробництва. Згідно з ЄС ППР для масового і

крупносерійного виробництва він дорівнює – 1; для серійного – 1,3; для

мілкосерійного та індивідуального виробництва – 1,5;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.