Фасонный резец

1. Задание для проектирования фасонного резца:

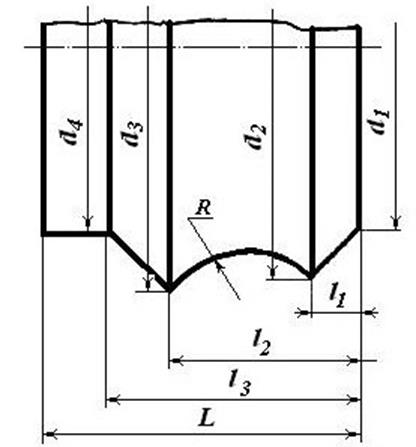

Рисунок 1.1 Деталь

Тип резца - А

Материал детали - Сталь 40

Тип станков - Автомат.

Размеры обрабатываемых поверхностей, мм - L=35мм

l1=5мм

l2=20мм

l3=28мм

d=32мм

d1=25мм

d2=30мм

d3=30мм

d4=20мм

R=32мм

Предельные отклонения и квалитет - для l – IT14

для d – h14

тип "А" -

круглый фасонный резец с углом наклона режущей кромки (![]() =0);

=0);

Фасонные резцы широко применяют в массовом и крупносерийном производстве для обработки сложного профиля деталей тел вращения или призматических деталей. На деталях тел вращения обрабатывают как наружные, так и внутренние поверхности на токарных, револьверных станках, полуавтоматах и автоматах.

Фасонные резцы имеют ряд преимуществ:

· Высокую производительность, вследствие значительного уменьшения машинного и вспомогательного времени за счет сокращения пути резания при радиальной подаче и времени на установку и наладку резца;

· Высокую точность формы и размеров обрабатываемых деталей, а также их идентичность и взаимозаменяемость.

· Простоту эксплуатации, так как их перетачивают только по передней поверхности.

Профиль фасонного резца, как правило, не совпадает с исходным профилем обрабатываемой заготовки. Поэтому необходимо скорректировать профиль резца с заданными размерами профиля заготовки. Профиль фасонного резца можно рассчитать двумя основными способами: аналитическим (расчетным) или графическим.

2. Графический способ определения профиля резца

На профиле детали намечают характерные точки, например 1, 2, 3 ... К этим точкам относят: узловые , в которых один элементарный участок профиля детали переходит в другой; и на криволинейном участке выбираем три точки, без учета узловых. Затем от нижнего вида из каждой характерной точки проводим линию в соответствующую точку верхнего вида.

Из точки пересечения наименьшей окружности с горизонтальной осью вверх откладываем угол α=10° в направлении от центра окружности. Вниз от этой же оси и в том же направлении откладываем угол γ=20°. В том же направлении на горизонтальной оси откладываем расстояние bк=9мм – это расстояние стружечной канавки. И проводим вертикальную линию до пересечения ее с линией под углом γ=20°. В точке пересечения необходимо построить биссектрису до ее пересечения с линией под углом α=10°. В точке пересечения проводим горизонтальную линию. Точка пересечения является осью резца, а горизонтальная линия уровнем оси резца над осью заготовки.

Переносим точки пересечения линии под углом γ=20° и линий соединяющих соответствующие характерные точки двух видов на чертеже дугой окружности с центром в точке пересечения биссектрисы с линией под углом α=10° . Дуги проводятся до пересечения с линией уровня резца. На ней точки обозначаются соответственно 1´,2´,3´...

На нижнем виде из характерных точек поводятся горизонтальные линии. Из точек 1´,2´,3´... опускаем вертикали до пересечения с соответствующими горизонтальными линиями, например вертикальная линия опущенная из т. 1´ соответствует горизонтальной линии проведенной из т.1 и т.д. . Точки пересечения образуют профиль резца.

Смотреть чертеж КП 151001.028-1.000 «Определение профиля фасонного резца».

3. Аналитический способ определения профиля резца

Расчет аналитическим способом производится в следующей последовательности:

1. Находим ширину резца:

l0=35мм.

l1=4мм.

l2=2мм.

l3=2мм.

lб=4мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.