Расточная оправка с резцами

I. Задание для проектирования фасонного резца:

Шероховатость после обработки, мкм – Rz=0,63;

припуск на сторону или торец, мм – 0.1;

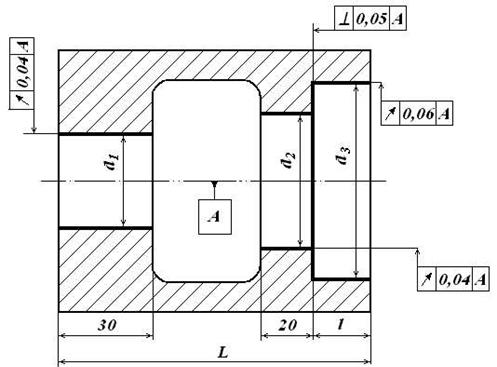

Размеры деталей: d1=76H6; d2=80H6; d3=86H6 L=120; l=25;

|

Рис.3.1 - Деталь

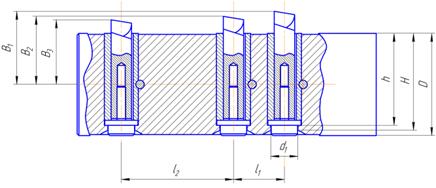

II. Подбор расточной оправки

Крепление резцов в оправках для точной расточки рекомендуют применять в оправках(Рис.3.2) , предназначенных для растачивания отверстий 2 и 3-го классов точности. Для регулировки использует винт

![]() , имеющий на торце 50 делений, резец можно устанавливать с большой

точностью. Поворот регулировочного винта на одно деление соответствует выдвижению

резца на 0,004мм.

, имеющий на торце 50 делений, резец можно устанавливать с большой

точностью. Поворот регулировочного винта на одно деление соответствует выдвижению

резца на 0,004мм.

Рис.3.2 - Основные размеры оправки

Основные размеры оправки выбраны из (см.[5],табл.16). Критерием послужили диаметры растачиваемых отверстий, которые лежат в диапазоне 65 – 90 мм.

Сечение резца: 12×12 мм;

D=60мм;

d=20+0.045мм;

h=54мм;

H=57мм;

d1=16мм;

Резьба M12×1.75;

d2=6.2+0.016мм;

l1=30мм;

l2=66мм;

Штифт 6×50 по ГОСТу 3129 – 70 .

Размеры

регулировочных винта подбираем так, чтобы оправка могла регулироваться в

пределах, рассчитанного ниже поля допуска настройки резца, для данного случая

выбираем винт ![]() .

.

Размеры втулок из (см. [5],табл.17) в зависимости от диаметра оправки.

b=6мм;

Ls=30мм;

В1=43мм;

В2=40мм;

В3=43мм;

Для крепления оправки в шпинделе расточного станка применим Конус 50 АТ5 ГОСТ 15945 - 82. Размеры конуса из (см. [5],табл.45).

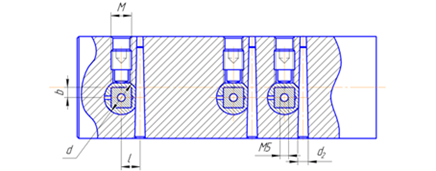

В оправке применяются резцы по ГОСТу 10043-62.Со вставными пластинками из быстрорежущей стали Р9Ф5 ГОСТ 9373-60. Наименование резца: проходной упорный прямой с углом φ=90° правый. Резец имеет квадратное сечение 12×12 мм; длина резца l1=59мм и l2=61мм; l3=64мм;толщина пластинок с=6мм. (см. [7],табл.17).

III. Расчет на жесткость.

Рассчитываем силу резания Pz:

![]() ;

;

где ![]() t=0.1мм; S=0.05мм/об (режим обработки назначаем из условий

шероховатости обрабатываемого участка детали Rz=0.63); HB=110;

Xp=1; Yp=0.75; Zp=0.55;

t=0.1мм; S=0.05мм/об (режим обработки назначаем из условий

шероховатости обрабатываемого участка детали Rz=0.63); HB=110;

Xp=1; Yp=0.75; Zp=0.55;

(см. справочник Косиловой)

![]()

Эта сила действует на

последние 2 резца, так как 3 резец еще стачивает торец, то на него действует

другая нагрузка, для ее расчета основные исходные данные: ![]() t=3мм; S=0.05мм/об (режим обработки назначаем из условий

шероховатости обрабатываемого участка детали Rz=0.63);

t=3мм; S=0.05мм/об (режим обработки назначаем из условий

шероховатости обрабатываемого участка детали Rz=0.63);

HB=110; Xp=1.2; Yp=0.65; Zp=1.1;

![]()

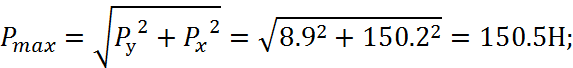

Суммарная нагрузка, влияющая на изгиб оправки:

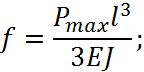

Расчет максимально возможного прогиба оправки:

где f - стрела прогиба оправки;

E =![]() МПа – модуль упругости оправки

МПа – модуль упругости оправки

![]()

l=0.168 м – вылет оправки;

Так как данная величина прогиба лежит в пределах поля допуска на изготавливаемую деталь, следовательно жесткость данной оправки(диаметром 60мм) удовлетворяет условиям жесткости.

IV. Определение диаметров настроенной оправки на расточку с их допусками.

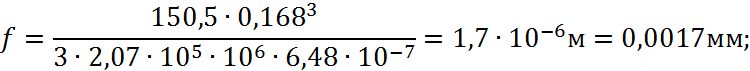

1. Для диаметра 86 Н6:

Определяем величину

разбивки (![]() ) обрабатываемого отверстия и допуск на износ (

) обрабатываемого отверстия и допуск на износ ( ![]() ) режущего инструмента в процессе его эксплуатации

) режущего инструмента в процессе его эксплуатации

![]()

![]()

где ![]() – допуск на обрабатываемое отверстие;

– допуск на обрабатываемое отверстие;

Определяем предельные отклонения поля допуска настройки резца (см. рис 3.3):

![]()

![]()

Наиболее подходящее поле

допуска ![]()

|

Рисунок 3.3 - Схема полей допусков настройки оправки

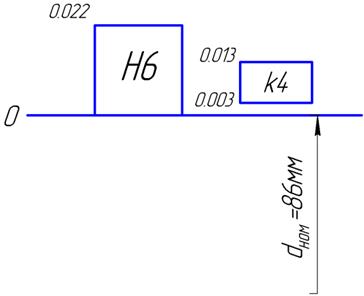

2. Для диаметра 80 Н6:

Определяем величину

разбивки (![]() ) обрабатываемого отверстия и допуск на износ (

) обрабатываемого отверстия и допуск на износ ( ![]() ) режущего инструмента в процессе его эксплуатации

) режущего инструмента в процессе его эксплуатации

![]()

![]()

где ![]() – допуск на обрабатываемое отверстие;

– допуск на обрабатываемое отверстие;

Определяем предельные отклонения поля допуска настройки резца (см. рис 3.4):

![]()

![]()

Наиболее подходящее поле

допуска ![]()

|

Рисунок 3.4 - Схема полей допусков настройки оправки

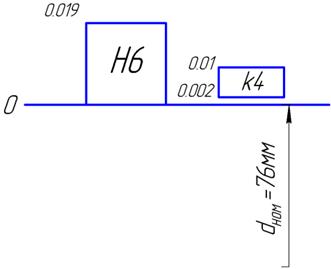

3. Для диаметра 76 Н6:

Определяем величину

разбивки (![]() ) обрабатываемого отверстия и допуск на износ (

) обрабатываемого отверстия и допуск на износ ( ![]() ) режущего инструмента в процессе его эксплуатации

) режущего инструмента в процессе его эксплуатации

![]()

![]()

где ![]() – допуск на обрабатываемое отверстие;

– допуск на обрабатываемое отверстие;

Определяем предельные отклонения поля допуска настройки резца (см. рис 3.5):

![]()

![]()

Наиболее подходящее поле

допуска ![]()

|

Рисунок 3.5 - Схема полей допусков настройки оправки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.