Федеральное агентство по образованию Российской Федерации

государственного общеобразовательного учреждения высшего профессионального образования

Бийский Технологический институт (филиал) Алтайского государственного

университета им. И. И. Ползунова

Кафедра МРСиИ

Отчет по второй производственной практике

«Изучение технологии механической обработки детали машиностроительного производства и механосборочных работ»

Выполнил: студент гр. ТМ-51 Карташов М.С.

Проверил: к.т.н., доцент Андреев М.В.

Бийск 2009

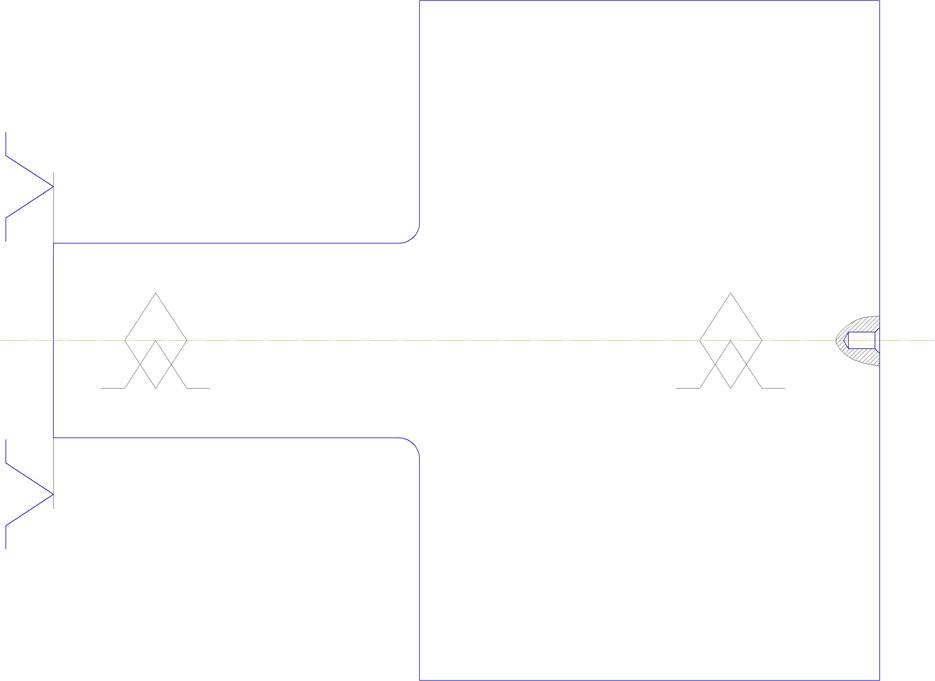

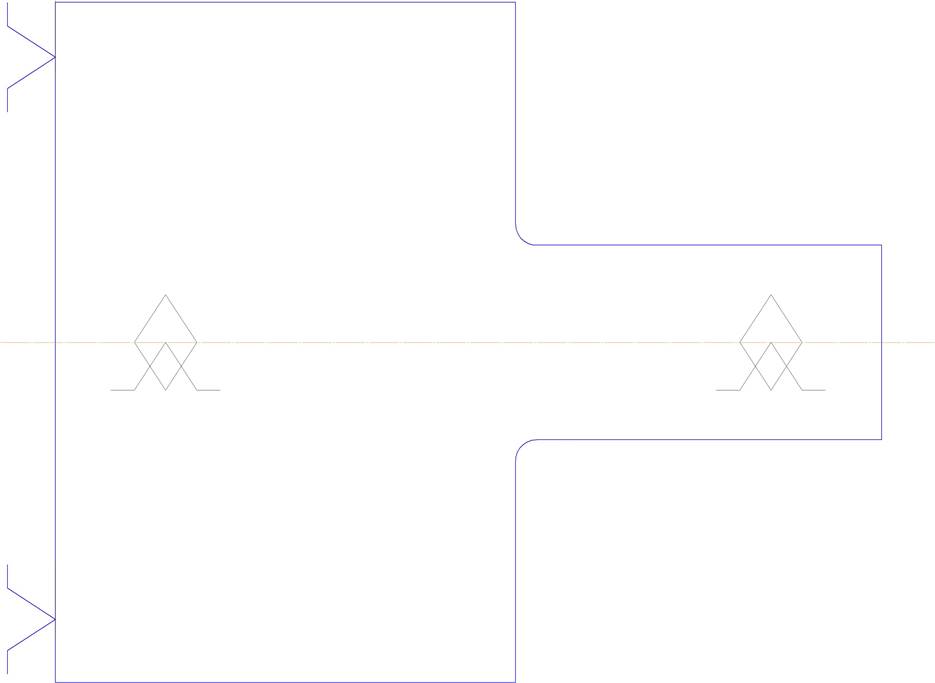

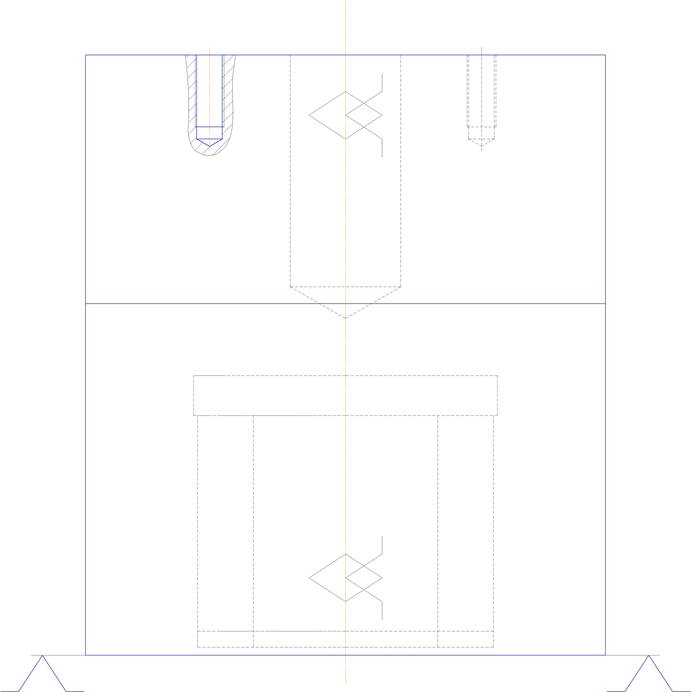

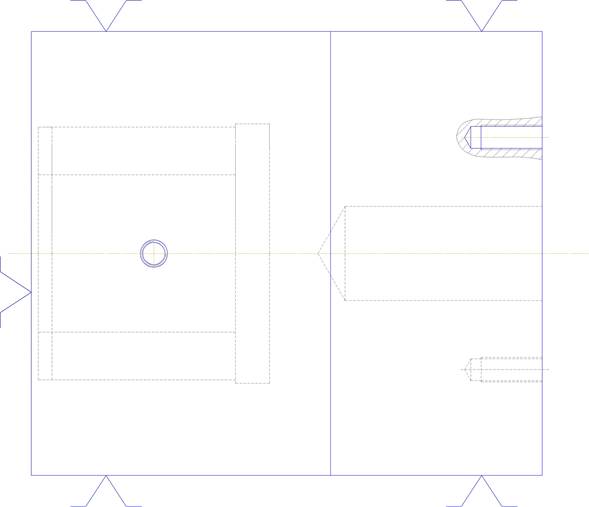

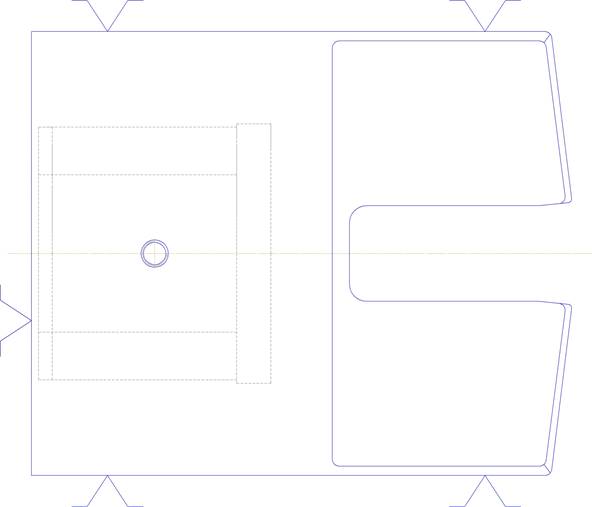

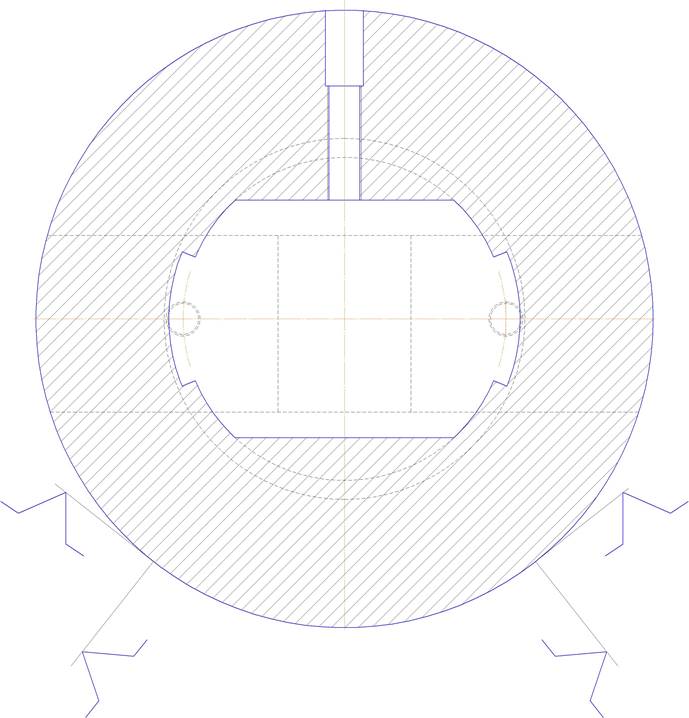

1 Описание служебного назначения детали

Муфта служит для передачи крутящего момента от вала

электродвигателя к валу шпинделя прокатного станка.

2 Анализ технологичности конструкции детали

При анализе технологичности конструкции детали можно сделать вывод о том, что она является технологичной. Доказательством тому могут служить следующие показатели качественной оценки технологичности:

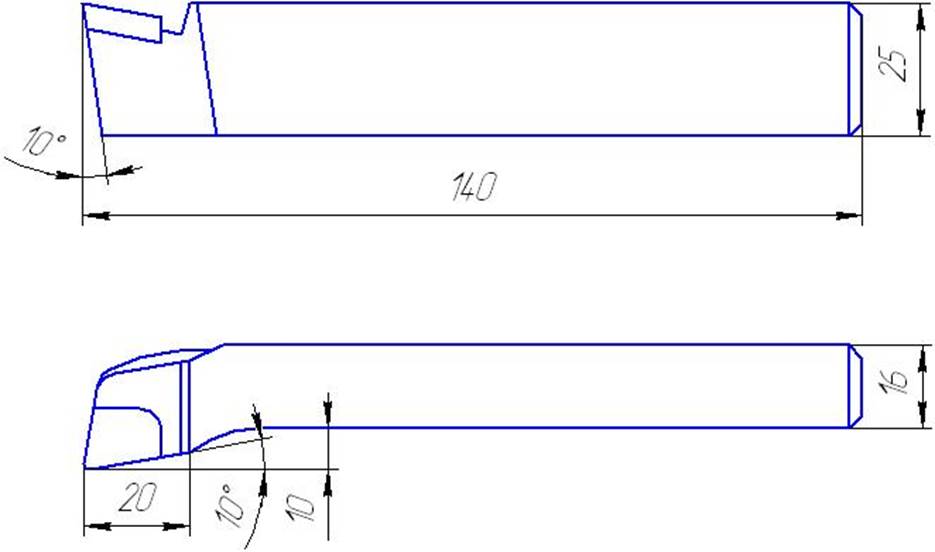

1. Деталь является технологичной, так как она имеет рациональную форму с легко доступными для обработки поверхностями и может быть обработана стандартным режущим инструментом.

2. Она имеет наличие удобных базирующих поверхностей, что позволяет обеспечить возможность совмещения и постоянства баз.

3. Есть возможность свободного подвода и отвода режущего инструмента при механической обработке, что положительно сказывается на производительности операций.

4. При сверлении отверстий под рым-болты есть соответствие формы дна отверстия форме конца стандартного режущего инструмента для его обработки (сверла).

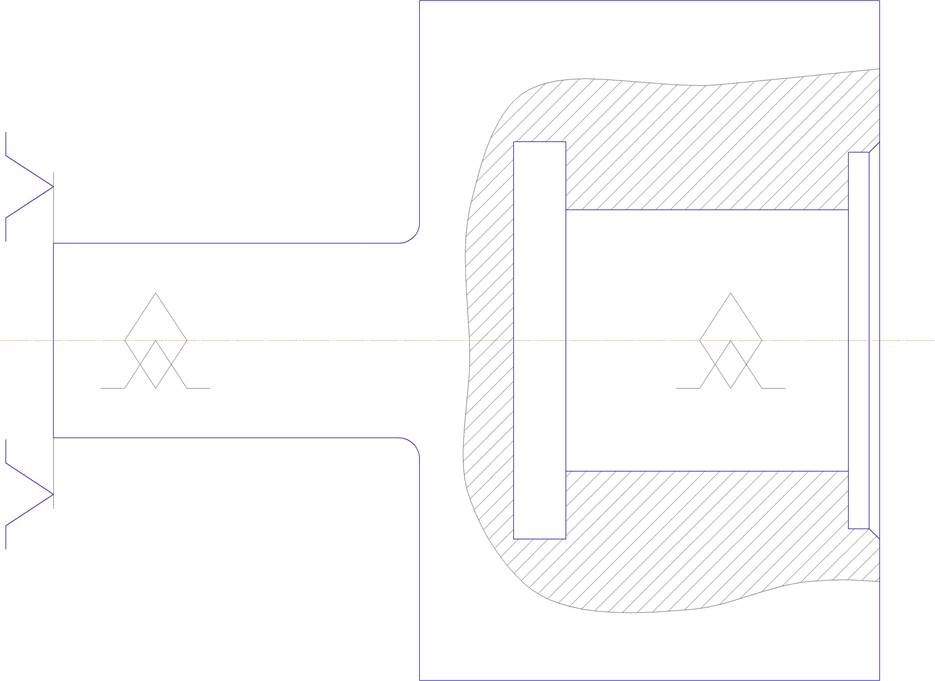

3 Описание технологического процесса

1. Заготовительная (поковка) Ø 680×810 мм.

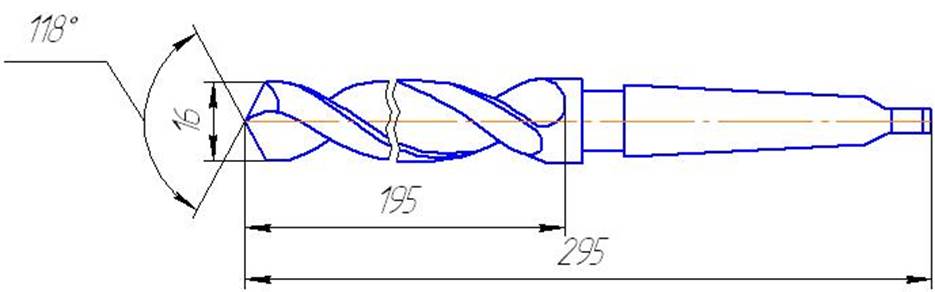

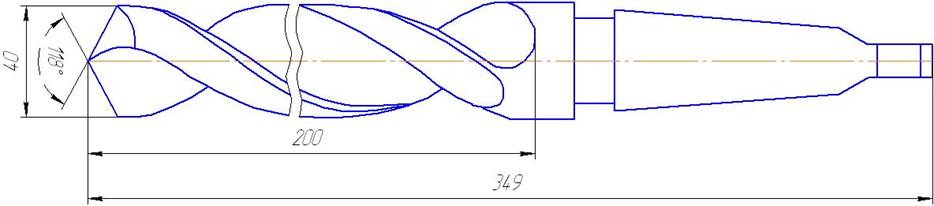

2. Сверлильная

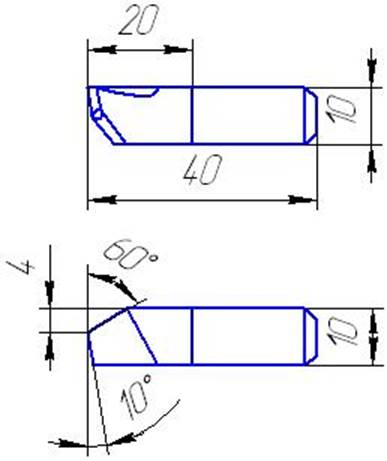

2.1 Сверлить отверстие Ø 16×30 мм, выполнить фаску для центра (угол

60°) до Ø 25 мм.

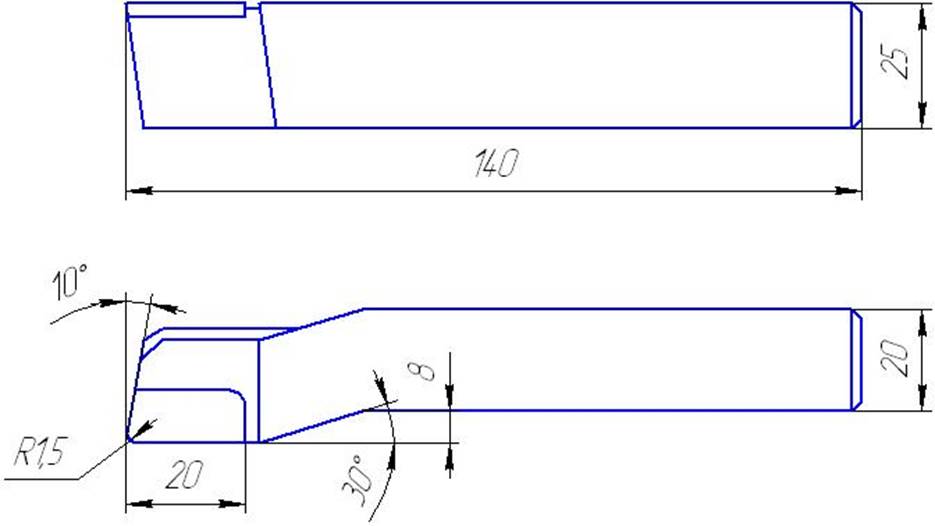

3. Токарная

3.1 Точить Ø 650 мм до кулачков.

3.2 Установить молот и точить Ø 248 вместо паза 250Н9, выполнить кольцевую расточку Ø 380×50 мм, расточить до Ø 360Н9×30 мм, точить фаску 10×45 мм.

3.3 Переустановить, точить Ø 650 по всей длине, торцевать размер 790 мм. Выполнить отверстие Ø 138×290 мм с радиусом не менее R10 (вместо паза 140 мм).

4. ОТК.

5. Расточная:

С одной установки:

5.1 В окне на левом торце, выбрать лишний металл не доходя до контура окна на 2..3 мм.

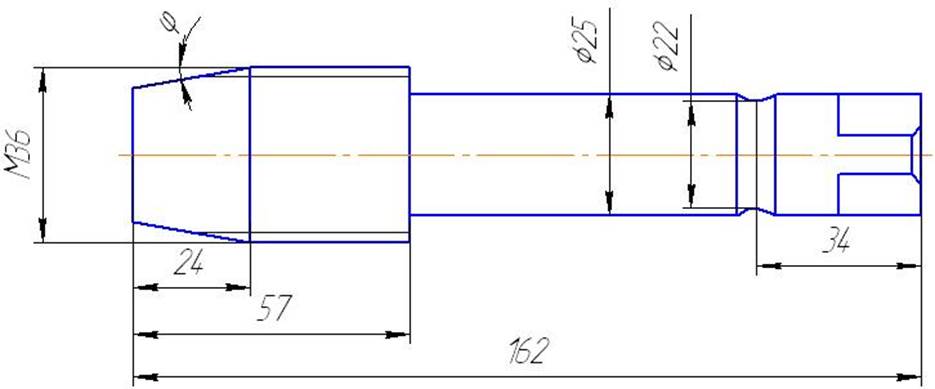

5.2 Выполнить две цековки Ø 40 мм вместо R20 и сверлить в них 2 отверстия Ø40 под М36.

5.3 Выполнить на правом торце цековки Ø 80×22 мм и отверстие под резьбу М36 .

5.4 Выполнить на левом торце 2 отверстия под М36×105 мм на Ø 520 мм.

5.5 Разметить на правом торце контур лопасти.

5.6 ОТК.

6. Слесарная.

Нарезать М36, разметить сектора 45° на левом торце.

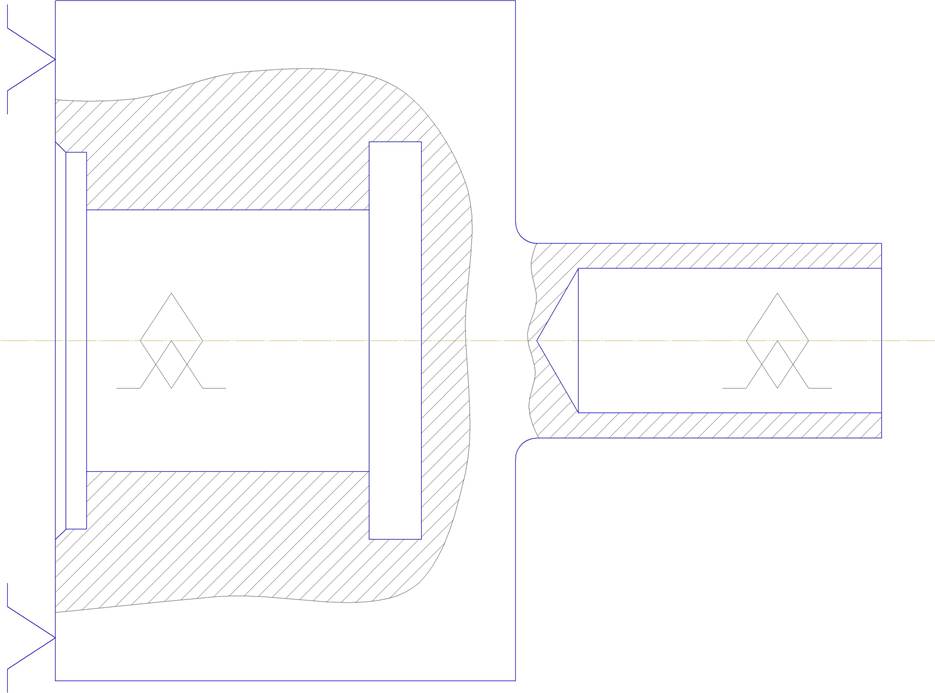

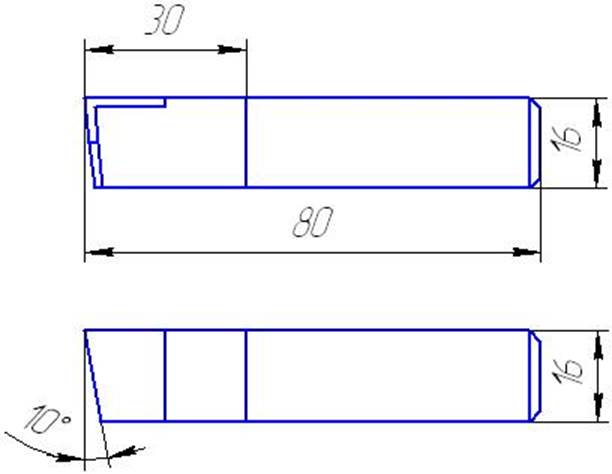

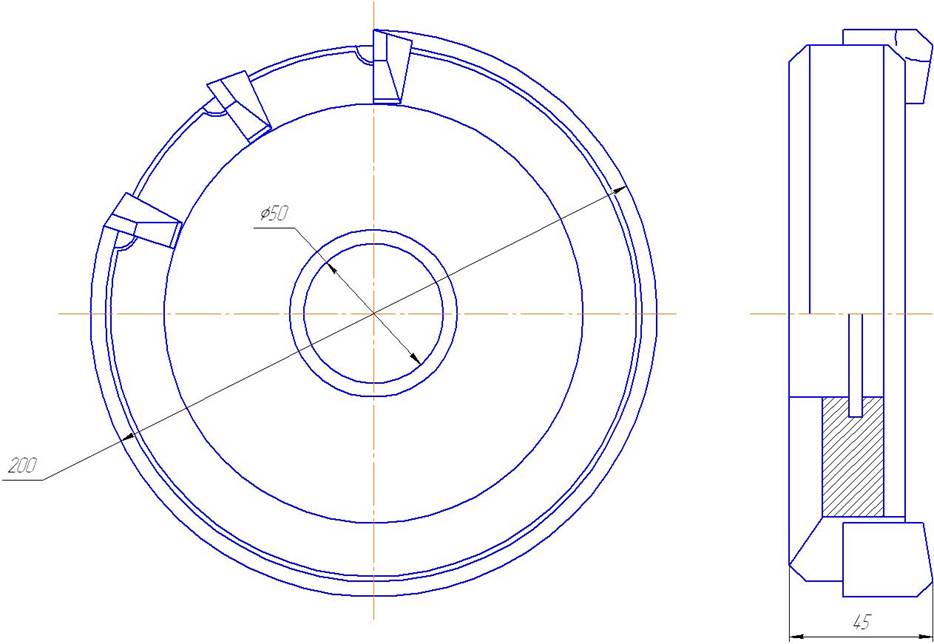

7. Фрезерная

7.1 Фрезеровать с припуском + 2..3 мм по размеру 186е9, с припуском

+1..2 мм по торцам размера 465 мм.

7.2 Выполнить паз 140Н9 с припуском 1..2 мм по всем сторонам, скосить

30 мм и фаски на них 11×45° вместо 10×45°.

7.3 ОТК.

8. Расточная:

8.1 С одной установки окончательно по чертежу и выдерживая

требования п. 2 технических требований фрезеровать лопасть в

размер186е9, торцы по 465 должны лежать в одной плоскости

(погрешность не более 0,03 мм) и быть перпендикулярны к

плоскостям по 186е9.

9. Выполнить окончательно по чертежу паз 140 Н9 и скосы в нем.

10. Выставить деталь без биения и наклона, установить технологическое

кольцо. Долбить 340Н9 и лыски 250Н9 окончательно по чертежу.

Убрать кольцо и долбить Ø370 в секторах 45°.

11. Слесарная.

Довести, зачистить поверхности после долбежки, отправить на

отгрузку.

4 Анализ режимов резания и технического нормирования операций

Техническое нормирование работ на металлорежущих

станках является необходимым: условием правильного выбора варианта

технологического процесса, и определяя величину затрат рабочего времени,

технически обоснованные нормы служат одним из показателей оценки экономической

целесообразности вариантов обработки.

Нормирование органически связано с проектированием технологических процессов,

сопутствует ему и в то же время завершает его. Поэтому аналитический метод

нормирования предполагает проектирование технологических процессов в два этапа.

На первом этапе производится разработка перечня операций и последовательности

их выполнения, выбор оборудования, инструмента и приспособлений, выбор

предварительных режимов резания по допускаемым технологическим требованиям. На

втором этапе с помощью методов технического нормирования осуществляется анализ

предварительно выбранных режимов резания с точки зрения технологических,

организационных и экономических требований. Такой анализ позволяет установить и

использовать производственные возможности оборудования и спроектировать

наиболее рациональное содержание и порядок выполнения трудовых приемов

рабочего.

Определение технически обоснованных норм на станочные работы требует выбора

такого варианта технологического процесса, который обеспечивает выполнение

технических требований, предъявляемых к деталям, требует оптимальных затрат

времени на его выполнение, при которых повышается производительность труда и

снижается себестоимость обработки.

Основное (технологическое) время на станочные работы нормируется исходя

из наивыгоднейших режимов резания — глубины, подачи и скорости резания,

обеспечивающих минимальные суммарные затраты живого и овеществленного труда при

соблюдении заданных технических требований (соблюдение размеров и качества

поверхности).

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.