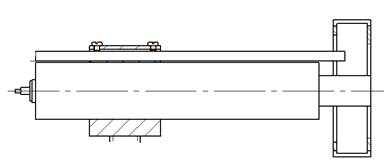

На рис. 4.1 представлен один из образцов червячного мотор-редуктора.

Рис. 4.1. Червячный мотор-редуктор

Этот мотор-редуктор позволит обеспечить необходимую постоянную скорость прохода по трубе. Для его крепления в корпусе каретки предусмотрена крышка вверху и отверстия для крепления в основании для установки мотора.

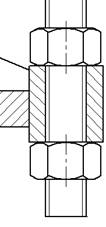

Для окраски внутренних поверхностей предполагается использование окрасочного модуля, который представляет из себя турбину с закреплённым на валу специальным диском. Турбина работает от подаваемого на неё через штуцер воздуха. Подвод краски осуществляется при помощи трубки, которая закреплена во втулке. Чертёж турбины представлен на рис. 4.2.

Рис. 4.2. Турбина с диском

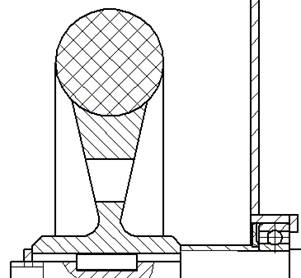

Для возможности регулировки положения покрасочного модуля под необходимый диаметр трубы на каретке робота предусматривается механизм, позволяющий менять высоту. Для этого покрасочный модуль оснащается кронштейном, на конце которого закреплён винт. Для того, чтобы исключить вероятность самопроизвольного вращения винта, он закрепляется двумя гайками, как показано на рис. 4.3.

Рис. 4.3. Винт

Покрасочному модулю во время работы необходимо подведение электричества, краски и воздуха. Эти три кабеля собраны в один общий провод, который подведён к трубке на крышке каретки и закреплён при помощи хомута. Провод с электропитанием для мотора отделяется от общего шланга, и протянут через специальный паз на задней поверхности корпуса.

Для окраски поверхностей предлагается применять центробежный метод распыления. Это позволит избежать загазованности и запылённости рабочих помещений, повысить эффективность, сократить расходы на материалы.

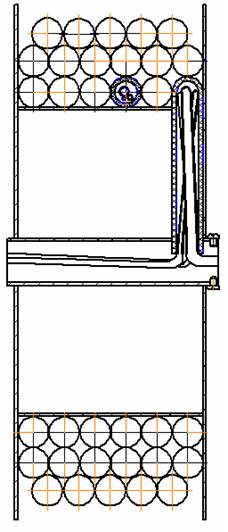

Для передвижения робота внутри труб используются колёса с резиновым ободом (рис. 4.4). Колёса закреплены на валах при помощи шпонок. Для их фиксации предусмотрены распорные втулки на одном конце и стопорные гайки на другом. Ведущая ось прикреплена к корпусу через мотор-редуктор, вторая – при помощи вваренных в корпус робота стальных стаканов.

Рис. 4.4. Колесо робота

Чтобы обеспечить работу с трубами различных диаметров, для каретки разрабатываемого робота предусматривается комплект сменных колёс требуемых размеров.

4.4. Разработка конструкции барабана

Чтобы кабель, подсоединяемый к роботу, не мешал его работе, был разработан специальный барабан для хранения и сматывания. Барабан представляет собой несколько сваренных стальных круглых листов и трубки, при помощи которой устанавливается на вал. На одном из листов имеются технологические отверстия необходимые для протягивания и установки кабеля. Также на трубке предусмотрен паз для выведения кабеля. Во избежание вращения на валу барабан закреплён двумя винтами.

На рис. 4.5 представлен разработанный узел в разрезе, а также показана система подведения питающих кабелей.

Рис. 4.5. Барабан

Вал, на котором закреплён барабан, представляет собой полую трубку. Данное решение принято в связи с тем, что внутри предполагается протянуть кабели.

Во время рабочего хода шланги могут скрутиться и лопнуть, что приведёт к утечке краски, воздуха или нарушению изоляции электропроводки. Во избежание данного явления в конструкции узла были предусмотрены специальные вращающие штуцеры, которые крепятся с двух торцов вала. Для предотвращения скручивания электрических проводов разработана специальная конструкция – токосъёмник, использующий принцип скользящих контактов. Электрические провода были подведены через специальные отверстия в вале и изоляционном материале и закреплены винтом. Винт предназначен также для закрепления металлической вставки, через которую ток идёт к электродвигателю каретки. К установленным на валу элементам был прижат графитовый элемент. Далее провод был протянут к металлическому винту, закреплённому гайкой. Весь узел должен находиться в стакане из изоляционного материала. Во избежание прямого контакта оператора с элементами, находящимися под напряжением, весь узел закрыт крышкой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.