где В – длина ребра, см

l – расстояние между ребрами, см

К – коэффициент, зависящий от способа закрепления ребра, при нежестком закреплении К=8

Рис.2.4. Плоская стенка с ребрами.

= 3,93

= 3,93 ![]()

![]() 0,62

0,62![]() =0,98 см

=0,98 см

![]()

Высота ребра ![]()

Максимальное напряжение на изгиб в укрепляющих ребрах должно отвечать следующим условиям [2]

,

,

![]()

![]() сопротивления составного

поперечного сечения ребра с частью, приходящейся на одно ребро,

сопротивления составного

поперечного сечения ребра с частью, приходящейся на одно ребро, ![]() [2]

[2]

|

|

Рис. 2.5. Поперечное сечение элемента плоской стенки с укрепляющим ребрам.

,

,

где ![]() - площадь принятого поперечного

сечения ребра,

- площадь принятого поперечного

сечения ребра, ![]()

![]() - площадь принятого поперечного

сечения части плоской стенки, приходящейся на одно ребро,

- площадь принятого поперечного

сечения части плоской стенки, приходящейся на одно ребро, ![]()

![]() - момент инерции площади

- момент инерции площади ![]() , проходящей через центр тяжести ее

параллельно стенке,

, проходящей через центр тяжести ее

параллельно стенке, ![]()

![]() момент инерции площади

момент инерции площади ![]() , проходящей через центр тяжести ее

параллельно стенке,

, проходящей через центр тяжести ее

параллельно стенке, ![]()

![]() стоавного поперечного сечения в

стоавного поперечного сечения в ![]() [2]

[2]

=

= ![]() = 10.4

= 10.4 ![]() ;

;

=

= = 0.54

= 0.54 ![]() ;

;

![]()

![]() *l

= 0,6*30 = 18

*l

= 0,6*30 = 18 ![]()

=

=  0,39 см

0,39 см

= 9,1

= 9,1 ![]()

Проверяем условие укрепления

![]()

кгс/

кгс/![]()

![]() < 1,1*1450

< 1,1*1450

![]()

Условие выполнено.

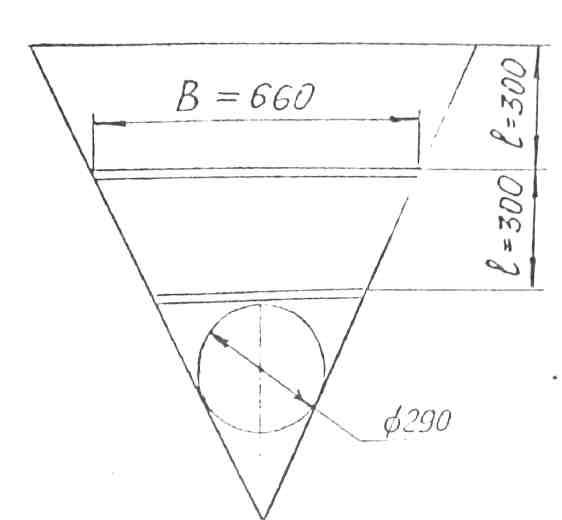

9. Вторая часть течки представляет собой часть наклонного кругового конуса, поэтому толщину стенки рассчитываем как стенку конического элемента в сечении с наибольшим углом при вершине, т.е. в сечении А-А (см. рис. 4)

|

|

Рис. 2.6. Коническая часть течки.

Половину угла при вершине конуса в сечении А-А определяем по формуле

𝛼 =28˚36'

Так как угол при

вершине конуса 2 𝛼![]() то

толщину стенки конического элемента течки на расстоянии

то

толщину стенки конического элемента течки на расстоянии  рассчитываем по формуле [1]

рассчитываем по формуле [1]

S'

=

или

и принимаем большую из двух величин

У- коэффициент формы днища.

Его величину определяем

по таблице [1] в зависимости от отношения  внутренний радиус отбортовки, см.

внутренний радиус отбортовки, см.

Для конического

элемента без тороидального перехода ![]() равным [1]

равным [1]

![]() ;

;

![]() У=2,7

У=2,7

S''=

Конструктивно принимаем

![]() = 0,6см = 6 мм

= 0,6см = 6 мм

За пределами  толщина определяется так, как и

выше, только вместо

толщина определяется так, как и

выше, только вместо ![]() подставляется расчетный диаметр

подставляется расчетный диаметр ![]()

Так как ![]() .

.

Толщину стенки конического элемента течки принимаем равной 6 мм.

Проверяем условие

применения формул. Они применимы при

![]() =0.0033;

=0.0033;

![]()

2.6.2. Выбор конструкционного материала и типа аппарата

Так как греющий агент и азот являются не агрессивными веществами, то в качестве конструкционного материала для основных деталей одноходового теплообменного аппарата выбираем нержавеющую сталь 12Х18Н10Т ГОСТ 5632-72, которая является стойкой в средах до температуры 600 0С [4 c.59].

Рабочая температура в аппарате не выше 180 0С, поэтому в качестве конструкционного материала для основных деталей аппарата выбираем нержавеющую сталь 12Х18Н10Т ГОСТ 5632-72, которая является стойкой в средах до температуры 600 0С [4, c.59], которая используется для изготовления деталей химической аппаратуры при работе с неагрессивными средами при температурах от 10 до 200 0С.

2.6.3. Технологический расчет теплообменного аппарата

Греющим агентом является насыщенный водяной пар. Параметры пара и конденсата определяем по термодинамическим таблицам насыщенного водяного пара [1, c.550].

Температура конденсации насыщенного водяного пара при давлении Р=7 ат составляет tк = 164,2 0С.

Теплота конденсации пара (теплота парообразования) r = 2075 кДж/кг.

Плотность конденсата – 3,591 кг/м3, [1, c.537].

Вязкость конденсата - 0,2175×10-3 Па×с.

Коэффициент теплопроводности конденсата - 0,680 Вт/(м×К).

Для противоточной схемы потоков расчет средней движущей силы проводят следующим образом.

![]() tн

1 t

к1

tн

1 t

к1

Δtб Δtм

![]() t

к2

t

н2

t

к2

t

н2

Dtб = tк – t2н = 164,8 – 20 = 144,2 0С.

Dtм = tк – t2к= 164,2 – 150 = 14,2 0С.

так как Dtб/Dtм = 144,2/14,2 = 3,4 > 2 то средняя разность температур:

Δtср = (Δtб – Δtм)/ln(Δtб/Δtм) = (144,2–14,2)/ln(144,2/14,2) = 56,1 0С

Средняя температура азота:

t2ср = t2к – Dtcр = 164,2 – 56,1 = 108,1 0С.

1. Теплофизические свойства

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.