Введение

Технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и долговечности – основные задачи машиностроения.

Создание грамотных и эффективных технологических процессов изготовления деталей и сборки машин – залог достижения высокого качества готовой продукции при низкой ее себестоимости.

В ходе технологической части дипломного проекта необходимо разработать технологический процесс механической обработки втулки.

Обрабатываемой деталью является втулка, установленная в гидроцилиндре козырька перекрытия крепи 2М142. Деталь класса «втулка» служит как промежуточный элемент для базирования в корпусных деталях.

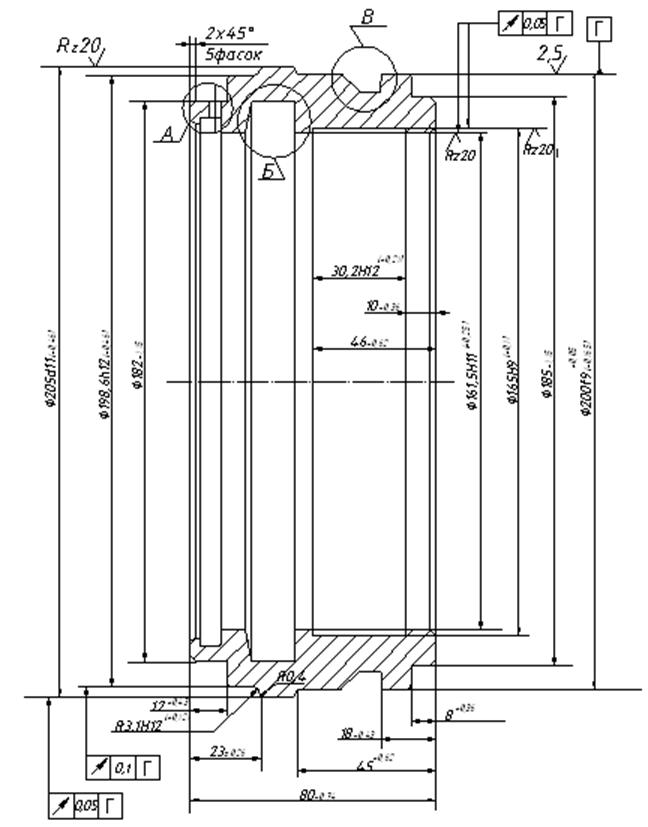

Общий вид детали – втулки представлен на рис. 4.1.1.

Рис. 4.1.1. Общий вид детали – втулки

Для изготовления втулки применяется сталь марки 40Х ГОСТ 4543 – 71, имеющая следующий химический состав: углерода-0,4%; хрома-1%.

Механические свойства стали марки 40Х приведены в таблице 4.1.1.

Таблица 4.1.1 – Механические свойства стали марки 45

|

Марка стали |

sв, МПа |

sт, Н/мм2 |

Относительное удлинение, % |

Твёрдость, HB |

|

40Х |

980 |

785 |

10 |

217 |

В процессе проектирования любая конструкция (машина, узел, деталь) должна быть самым тщательным образом проанализирована. Цель такого анализа – выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях, а также возможное улучшение технологичности рассматриваемой конструкции.

Технологический анализ конструкции обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса.

Деталь – втулка изготавливается из Стали 40Х. Конфигурация наружного контура и внутренних поверхностей не вызывает трудностей при получении заготовки.

С точки зрения механической обработки деталь достаточно проста, не имеет сложных для обработки элементов.

Для облегчения сборки предусмотрены фаски. Остальные обрабатываемые поверхности с точки зрения обеспечения точности и шероховатости не представляют технологических трудностей, позволяют вести обработку на проход и допускают применение высокопроизводительных режимов обработки.

Проведя анализ технологичности конструкции детали можно сделать вывод, что в целом деталь является технологичной, так как имеет небольшое количество поверхностей с высокой точностью и шероховатостью. Имеет развитые поверхности для базирования и закрепления при обработке. Деталь технологична, т.к. технические и экономические факторы дают возможность применения минимума оснастки и при этом обеспечить высокую производительность труда и качество изделия при максимальном снижении затрат времени и средств на разработку, техническую подготовку и проведение технологического процесса термической обработки. Деталь имеет простейшую геометрическую форму без резких переходов от толстого сечения к тонкому.

Под типом производства понимают комплексную характеристику особенностей организаций и технологического уровня промышленного производства. На тип организации производства оказывают влияние следующий факторы: уровень специализации, масштаб производства, сложность и устойчивость изготовляемой номенклатуры изделий, обусловленной размерами и повторяемостью выпуска. Различают три основных вида производств: единичное, серийное и массовое. В зависимости от количества одновременно изготовляемых изделий в серии различают мелкосерийное, среднесерийное и крупносерийное производства.

На основании годовой программы выпуска (N=300

шт.) и массы детали (![]() = 6,8 кг)

определяем, что данное производство является серийным.

= 6,8 кг)

определяем, что данное производство является серийным.

Для серийного производства рассчитываем оптимальное количество деталей в партии одновременного запуска по формуле [1, с.20]:

,

шт, (4.1)

,

шт, (4.1)

где ![]() =

5 шт. – необходимый запас деталей на складе;

=

5 шт. – необходимый запас деталей на складе;

![]() =

250 дней – число рабочих дней в году.

=

250 дней – число рабочих дней в году.

, шт.

, шт.

Вид и способ получения заготовки определяется назначением конструкции детали, материалом и техническими требованиями, масштабом и типом производства, в также экономичностью изготовления. Для рационального выбора заготовки необходимо одгновременно учитывать все выше перечисленные факторы, так как между ними существует тесная взаимосвязь.

Исходная заготовка – прокат. Предпочтение отдано этой заготовке, т.к. она обеспечивает максимальное приближение формы и размеров заготовки к форме и размерам детали.

С учётом припусков на диаметральную обработку и обработку торцов выберем круглый прокат по сортаменту ГОСТ 2590-88:

диаметр проката d=210мм;

масса одного метра профиля m=271,89кг.

Определяем расчётную массу заготовки по формуле [1, стр. 38]:

![]() ,

кг, (4.2)

,

кг, (4.2)

где ![]() = 1,3 – расчётный коэффициент [1,

с.40].

= 1,3 – расчётный коэффициент [1,

с.40].

![]() кг.

кг.

Составляем маршрут обработки, который включает в себя следующие операции: заготовительная, токарно-револьверная, токарно-винторезная, термическая, токарно-винторезная, токарно-винторезная, вертикально-сверлильная, и контрольная. Для каждой операции подбирается станок и указывается в маршрутной карте.

Выбор мерительных и режущих инструментов, приспособлений производится с учетом всех необходимых факторов: тип и организационные формы производства, разработанная технология и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.