Поэтому большое значение имеют свойства применяемых смазочных материалов, а также непрерывность подачи' их в зону трения.

Для каждого объекта ремонта с учетом принятого режима приработки наименьшие износы будут в случае применения масел с оптимальной вязкостью.

.Свойства масел резко улучшаются за счет добавления к ним присадок. -

Моющие присадки уменьшают лаковые отложения и осадки на деталях; противоокислительные — замедляют окисление масла и снижают коррозию деталей; противозадирные предотвращают задиры трущихся поверхностей при больших нагрузках и высоких температурах и т. д.

Для сокращения продолжительности и улучшения качества приработки могут быть использованы масла с присадками серы (0,8—1,2%), дисульфида молибдена или другими специальными присадками (например с сернистой присадкой под маркой «ОД» и др.), активирующими износ.

При оптимальном содержании в масле серосодержащих присадок приработка сопряженных поверхностей происходит за короткое время с наименьшим износом.

Объяснить положительное действие присадок можно более быстрым образованием большей опорной площади контакта в результате увеличения пластического течения поверхностных слоев, а также образованием на них пленок в результате химического взаимодействия присадок с поверхностными слоями металла. Пленки выполняют смазочные функции, выдерживают высокие местные нагрузки, предохраняют поверхности трения от сваривания и задиров.

|

|

Изменение зазоров сопрягаемых деталей в зависимости от наработки показано на рисунке 65. Первый, начальный, участок этой кривой представляет собой период приработки. В этот период происходит переход от исходного состояния поверхностей трения к установившемуся, скорость изнашивания постепенно снижается, приближаясь к постоянной, характерной для периода нормальной работы сопряжения.

Второй участок кривой соответствует периоду нормальной работы с установившимся износом. В этот период скорость изнашивания постоянная, характерная для данных условий трения.

Третий, конечный, участок кривой относится к периоду усиленного износа (разрушения) сопряжения вследствие износа его сверх предельного. Этот период вызывается изменениями зазоров в трущихся сопряжениях и геометрической формы деталей. Он характеризуется возникновением дополнительных ударных нагрузок, ухудшением режима смазки, увеличением скорости изнашивания, повышением температуры, появлением стуков в сопряжениях и оказывает отрицательное влияние на работоспособность деталей.

При оценке межремонтного ресурса сопряжения начальный и конечный участки кривой, как правило, исключаются, так как с началом нормальной эксплуатации сопряжения принято считать î момент окончания приработки, а концом — достижение предельного зазора.

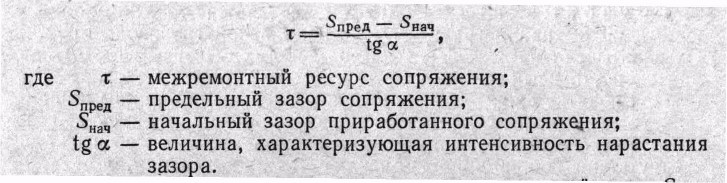

Межремонтный ресурс сопряжения или детали можно выразить следующей зависимостью:

4! После сборки в сопряжении получается минимальный зазор ^>т1п,

Т; обусловленный посадкой сопрягаемых деталей. В конце приработки

Ь в результате начального износа деталей зазор несколько увеличится

••' до величины Şнач. Вследствие естественного износа в период эксплуатации величина зазора достигает своего предельного значения 5пред. ' Разность зазоров Şпред — Şнач сопряжений будет увеличиваться

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.