nϬ,nτ- запас прочности по нормальным и касательным напряжения;

[n]-рекомендуемый коэф-т, запаса прочности; [n]= 1,5…3,0

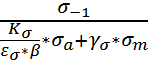

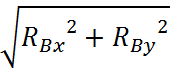

nϬ= ;

;

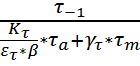

nτ= ;

;

Ϭа= ;

;

1. Определяем моменты:

Wx-момент сопротивления при изгибе , мм3

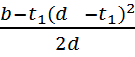

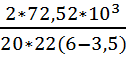

Wx=![]() -

- ;

;

где d-диаметр вала под колесом ,мм

b- ширина шпонки , мм

t1-глубина шпоночного паза, мм

Wx=5316 мм3

1. Амплитудное значение нормальных напряжений:

Ϭа=10,4 МПа

Ϭ-1=250МПа

Ϭm=0

ψϬ=0; β=1; КϬ=1,75 ; ƐϬ=0,85

nϬ=11,7

3. Амплитудное и среднее значение касательных напряжений

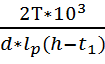

τa=τm= ;

;

где ![]() - полярный момент сопротивления , мм3

- полярный момент сопротивления , мм3

![]() =1164 мм3

=1164 мм3

τa=τm=12 МПа

ψτ=0 ; β=1; Кτ=1,50 ; Ɛτ=0,78

nτ=6,5

n=5,7 >[n]

Условие прочности выполнено. Кр

Выбор муфты

Муфта – устройство, служащее для соединения двух валов и передачи крутящего момента от одного вала другому. В данном случае момент передается от вала электродвигателя входному валу редуктора.

Выбираем муфту по расчетному крутящему моменту:

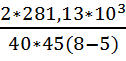

![]() ,

,

где Кр – коэффициент режима работы , Кр=1,50.

Выбираем муфту упругую втулочно- пальцевую (ГОСТ 21425-93)

Т=401.78 Нм

D1 =120 мм

Длина пальца lп=42мм ;диаметр пальца dп=18мм; число пальцев z=6;

Габаритные размеры: Lцикл=280 мм; Lцикл=270 мм; D=320 мм;

Расчет шпоночных соединений .

Выбираем призматические шпонки из углеродной стали и проверяем соединения на сжатие

Ϭсж= ≤[Ϭсж],

≤[Ϭсж],

где Ϭсж-напряжение сжатия, МПа

Т- крутящий момент на валу , Нм

d-диаметр вала в месте установки шпонки, мм

lp-рабочая длина шпонки ,мм

h-высота шпонки,мм

t1-глубина шпоночного паза,мм

[Ϭсж]=100…150МПа –допускаемое напряжение сжатия.

Входной вал :

Шпоночное соединение шкива с валом :

d=20мм; h=6мм; t1=3,5мм; lp=22мм.

Ϭсж= =132 МПа <[Ϭсж]

=132 МПа <[Ϭсж]

Выходной вал:

Шпоночное соединение зубчатого колеса с валом :

d=40мм; h=8мм; t1=5мм; lp=45мм.

Ϭсж= =104МПа<[Ϭсж]

=104МПа<[Ϭсж]

Расчет подшипников качения по динамической грузоподъемности

Ср=Рэ ≤C, H,

≤C, H,

где Ср- расчетная динамическая грузоподъемность , Н

С- паспортная динамическая грузоподъемность, Н

Рэ- эквивалентная динамическая нагрузка,Н

р- показатель степени , р=3,0-для шарикоподшипников.

n-частота вращения вала ,об/мин

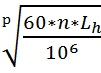

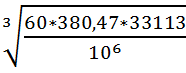

![]() -требуемая долговечность ,ч

-требуемая долговечность ,ч

![]() =Т*365*24*Кгод

*Ксут,

=Т*365*24*Кгод

*Ксут,

Где Кгод- коэф-т годового использования

Ксут-коэф-т суточного использования

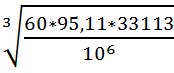

![]() =6*365*24*0,7*0,9=33113ч

=6*365*24*0,7*0,9=33113ч

Рэ=х*V*R*Кб*Кт,

где х- коэф-т радиальной нагрузки на подшипник , х=1,0

V-коэф-т учитывающий вращение колец подшипника, при вращении внутреннего кольца V=1,0

R-радиальная нагрузка на подшипник ,Н

Кб- коэф-т безопасности, Кб=1,0

t≤100![]() KT=1,0

KT=1,0

Входной вал

Подшипник

305 : d![]() =

=![]()

C=22,5kH; C0=11,4kH/

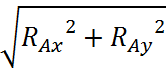

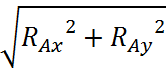

RA= =

=![]() =1250H

=1250H

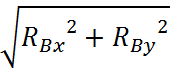

RB= =

=![]() =1172H

=1172H

Рэ=1*1*1250*1*1=1250H

Cp=1250 =11388H<C=22500H

=11388H<C=22500H

Выбираем подшипник легкой версии (205)

Выходной вал

Подшипник

307 ![]() =

=![]()

RA= RB= =

= =

=![]() =1070Н

=1070Н

Рэ=1070 =6142Н<С=33200Н

=6142Н<С=33200Н

Выбираем легкую версию (207)

|

№вала |

Обозн-я подшип-ка |

d,мм |

D,мм |

В,мм |

С,кН |

С0,кН |

|

II |

205 |

25 |

52 |

15 |

14 |

6,95 |

|

III |

207 |

35 |

72 |

17 |

25,5 |

13,6 |

Вывод: окончательно выбираем подшипники шариковые радиальные однорядовые легкой серии.

Конструктивные размеры элементов корпуса и крышки редуктора

Толщина стенки корпуса :

δ=0,025*аω+(1…5)=0,025*180+(1…5)=5,5…9,5 мм

принимаем δ = 8мм

Толщина стенки крышки

δ 1=0,02*аω+(1…5)=0,02*180+(1…5)=4,6…8,6мм

принимаем δ 1=8мм

Толщина верхнего пояса корпуса:

S=1,5 δ=1,5*8=12мм

Толщина пояса крышки

S1=1,5 δ 1=1,5*8=12мм

Толщина нижнего пояса корпуса

t=(2,0…2,5) δ =16…20мм ; принимаем t=18мм

Толщина ребер жесткости корпуса

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.