де С - маса сухого цільного молока, кг на 1 т відновленого молока;

Н - норма витрати сировини на 1 т відновленого молока з урахуванням його фактичної розчинності, кг;

Жм - масова частка жиру у відновленому молоці %;

Р - фактична розчинність сухого молока %;

Жсм - масова частка жиру в сухому молоці %.

Масу води, необхідну для розчинення сухого молока, визначають по формулі:

В = Н-(С·Р)/100

де В - кількість води, необхідна для розчинення сухого молока, кг на 1 т відновленого молока.

Масу знежиреного молока Сзм визначають по формулі:

Сзм= 100 Мсзм/Р

де Мсзм - маса сухого знежиреного молока по рецептурі, кг на 1 т відновленого знежиреного молока.

При використовуванні сухого цільного молока 25%-ній жирності, молоко відновлюють до масової частки жиру 3,2%, а при 20%-ній жирності - до 2,5%.

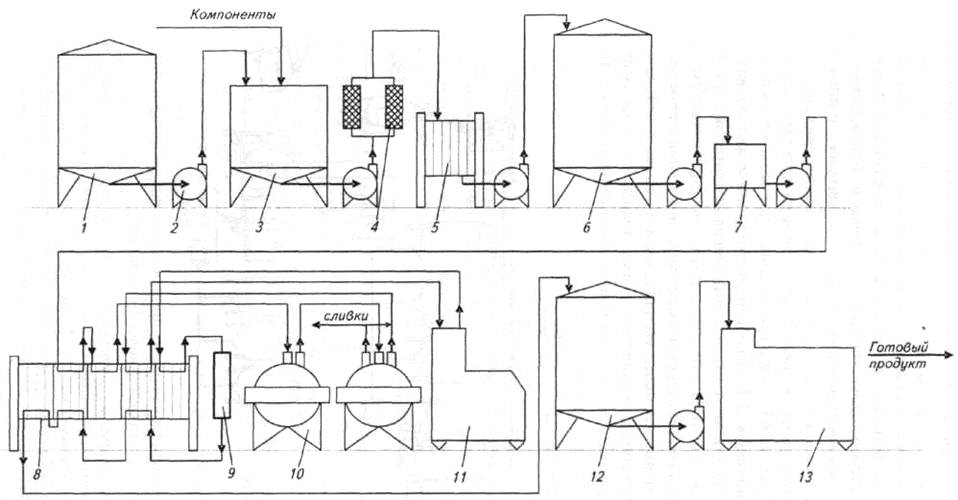

Технологічна схема виробництва відновленого молока представлена на рис. 3.

Рис. 3. Апаратурно-технологічна схема виробництва відновленого питного пастеризованого молока

1 – резервуар для води; 2 – насос; 3 – пристрій для відновлення молока; 4 – фільтр; 5 – пластинчастий охолоджувач; 6 – резервуар для витримки молока; 7 – зрівняльний бачок; 8 – пластинчаста пастеризаційно-охолоджувальна установка; 9 – витримувач; 10 – сепаратор-молокоочисник; 11 – гомогенізатор; 12 – резервуар для проміжного зберігання; 13 – розфасовочний автомат

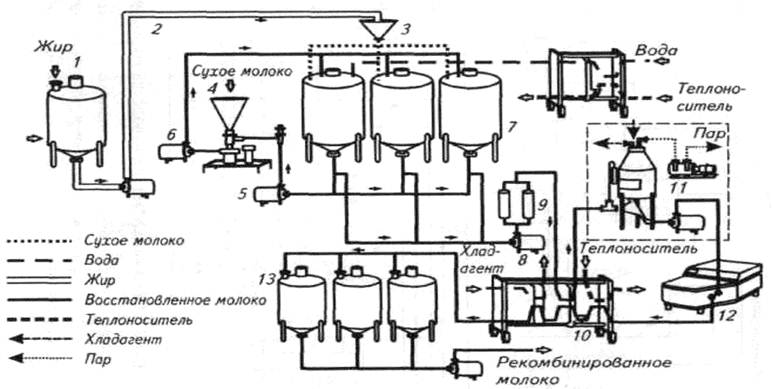

4. Технологічний процес виробництва питного пастеризованого молока з рекомбінованої сировини (рис. 4) складається з наступних операцій: приймання і підготовка сировини, приготування рекомбінованого молока; очищення, гомогенізація, пастеризація і охолоджування рекомбінованого молока; розлив, упаковка і маркіровка. Сухі молочні консерви відновлюють. Масло вершкове зачищають, розрізають на шматки масою 1,5…2,5 кг і плавлять на маслоплавителі, встановленому над ванною змішувача. У ванну подають відновлене молоко при температурі 63…65 °С. Відновлене молоко і масло змішують в співвідношенні 3:1. Одержану молочно-жирову емульсію перемішують до повного розчинення масла і гомогенізують при тиску не нижче 10 МПа або емульгують на емульсорі. Емульсію готують безпосередньо перед внесенням у відновлене молоко, яке може зберігатися перед змішуванням не більше 6 г. До одержаної емульсії додають масу молока, що залишилася, і для попередження наростання кислотності одержане рекомбіноване молоко направляють на подальшу обробку. Його подають через фільтр на сепаратора-молокоочисник для видалення частинок, що не розчинилися. Обчищене рекомбіноване молоко гомогенізують при тиску (12,5±2,5) МПа і температурі від 45 до 70 °С.

Рис. 4. Технологічна схема виробництва рекомбінованого молока в апаратурному оформленні:

1 - резервуар для жиру; 2 - трубопровід для жиру; 3 - дозатор жиру; 4 - воронка з високошвидкісним змішувачем; 5 - циркуляційний насос; 6 — насос для відновленого молока; 7 - резервуари для змішування компонентів; 8 - разгрузочний насос; 9 - фільтри; 10 - пластинчастий теплообмінник; 11 - вакуумний деаератор; 12 - гомогенізатор; 13 -резервуари для рекомбінованого пастеризованого молока

Далі молоко подається на пастеризацію при температурі (76±2) °С з витримкою 20 с. Пастеризоване рекомбіноване молоко охолоджують до (4±2) °С і направляють через проміжний резервуар на розлив і упаковку.

Термін зберігання питного пастеризованого молока в герметичній упаковці складає 3 доби при температурі (4±2) °С.

Рекомендована література:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.