3.2.3 Приготовление металлизационной пасты

Отвешенные по рецепту порошки загружались в стальной барабан, куда добавлялось необходимое количества биндера и амилацетата (таблица 18). После чего смесь перемешивалась в течение 5 часов. При приготовлении пасты особое внимание нужно обратить на влажность, так как в присутствии даже незначительного количества воды паста коагулирует (свертывается) и дальнейшее применение пасты невозможно.

3.2.4 Нанесение пасты

В настоящее время применяется несколько способов нанесения металлизационных паст на керамические детали: намазка кисточкой, опрыскивание (пульверизация), использование металлизационных лент, окунание, ротация и другие.

В данной работе нанесение металлизационной пасты производилось при помощи ротации. То есть металлизационная паста с заданной величиной вязкости находится в круглом, вращающемся, металлическом барабане. Затем керамическая деталь фиксируется над этим барабаном и он (барабан) поднимаясь и прикасаясь к заготовке, производится нанесение металлизационной пасты.

Толщина наносимого покрытия 30 - 50 мкм.

3.2.5 Вжигание металлизационной пасты

Одной из наиболее ответственных операций в технологии металлизации является процесс вжигания металлизационной пасты в керамические детали. От полноты физико-химических реакций, протекающих при этом процессе, сильно зависит качество металлизации, а, следовательно, и надежность спая.

Температура вжигания пасты 1350 оС.

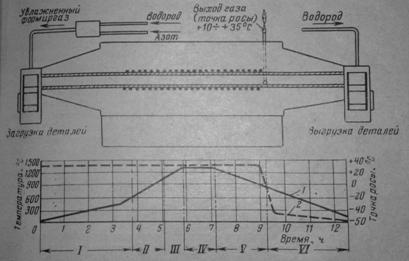

На рисунке 17 представлен схематический разрез высокотемпературной непрерывно действующей печи для металлизации, в которой металлизируемые детали, перемещаясь к концу печи, проходят все её зоны.

1. Участок.

В среде увлажненного формиргаза с ростом температуры начинают постепенно выгорать органические связующие, введенные ранее в металлизационный слой. Наиболее важными условиями для этого участка являются: медленный и плавный подъем температуры и присутствие кислорода, необходимого для окисления биндера. Быстрый подъем температуры может привести к бурному выделению продуктов пиролиза и окисления биндера, что разрыхляет слой металлизации.

2. Участок.

Окисление компонентов металлизационной пасты, образование MnO, MoO2. Газовая среда должна содержать необходимое количество кислорода для образования оксидов металлов.

3. Участок.

Протекают реакции взаимодействия компонентов металлизационной пасты с керамикой за счет повышения температуры и растворения в ней MnO. В конце участка за счет интенсивной реакции с увлажненным формиргазом начинается спекание частиц молибдена между собой.

4. Участок.

Продолжают развиваться процессы взаимодействия MnO с Al2O3 и миграция стеклофазы в металлизационный слой. Растворение MnO в стекле, высокая температура и поверхностное окисление частичек молибдена интенсифицируют процесс проникновения стеклофазы в металлизационный слой. Присутствие паров воды и максимальная температура способствуют быстрому спеканию молибдена. Длительность нахождения алюмооксидных керамических заготовок при максимальной температуре составляла 1-1,5 часа.

5. Участок.

Кристаллизация межзернового вещества и переходного слоя, прочное закрепления покрытия на керамике. Присутствие увлажненного формиргаза обязательно, так как поверхностное окисление молибдена способствует более прочному соединению с кристаллизующимся межзерновым веществом.

6. Участок.

Охлаждение деталей и восстановление поверхностных слоев металлизационного покрытия. Газовая среда не должна содержать паров воды.

Приведенный выше температурно – газовый режим выполнялся в конвейерной водородной печи беспрерывного действия ПВТ-6.

Рисунок 17 - Разрез высокотемпературной непрерывно действующей печи для металлизации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.