Ввиду поликристаллического, а зачастую и многофазового строения керамических материалов на величину механических характеристик оказывает сильное влияние большое количество факторов. Даже для одного и того же материала физико – механические характеристики могут значительно изменяться в зависимости от чистоты образцов, окружающей среды, условий и т.д. Поэтому прочностные характеристики керамических материалов следует рассматривать как статические наиболее вероятные значения для данных условий. При расчете реальных конструкций с повышенной надежностью необходимо учитывать не только средние значения, но и характер распределения прочности, присущий данному материалу.

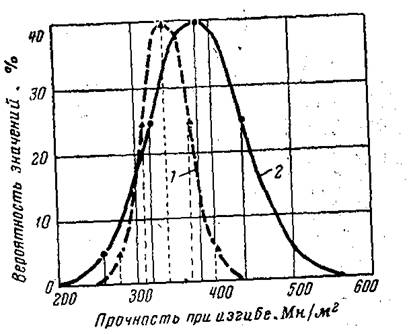

Рисунок 7 - Кривые нормального (приведенного) распределения механической прочности керамических материалов со средними значениями 380 и 340 Мн/м2 при разных среднеквадратичных отклонениях.

1 – 7,5 МН/м2; 2 – 15 МН/м2.

На рисунке 7 приведены данные по механической прочности двух керамических материалов. Несмотря на то, что σизг для второго материала на 39,2 Мн/м3 больше, надежность конструкции с использованием второго материала при максимально возможных нагрузках в 254 Мн/м3 составит всего 94%, в то время как при использовании в этой же конструкции первого материала она составит 100%.

Прочность при изгибе. Механическая прочность керамических материалов зависит от исходного состава масс, пористости, величины зерна кристаллофазы, температуры и т.д. В таблице 9 приведены средние значения σизг для некоторых керамических материалов в зависимости от температуры. Увеличение в составе керамического материала количества кристаллофазы, как правило, сдвигает начало резкого снижения механической прочности в область более высоких температур.

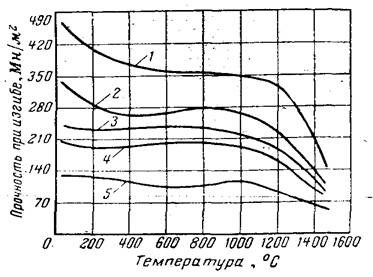

Влияние величины зерна корунда в пределах от 1 до 250 мкм и температуры на σизг для чистого оксида алюминия (Al2O3 99%) с относительной плотностью 98% [8] показано на рисунке 8.

Рисунок 8 - Влияние величины размеров кристаллофазы алюмооксидной керамики на механическую прочность при изгибе.

1 – 1-2 мкм; 2 – 10-15 мкм; 3 – 40-50 мкм; 4 – 80-100 мкм; 5 – 150-250 мкм.

При конструировании металлокерамических узлов следует учитывать снижение σизг при знакопеременной нагрузке. Так, для плотноспеченного оксида алюминия с добавкой 0,25% MgO [10] предел прочности при статическом изгибе составляет 422 Мн/м3, а при переменном изгибе после 2∙106 циклов снижается до 127 Мн/м3. Повышение содержания стеклофазы в керамическом материале за счет введения 3% (вес.) минерализатора снижает σизг с 372 Мн/м3 до 98 Мн/м3.

Таблица 9 - Прочность при статическом изгибе для некоторых керамических материалов от температуры, Мн/м3

|

Наименование материала |

Температура,оС |

||||||||||

|

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

|

|

ВК 94-1 |

363 |

352 |

343 |

343 |

343 |

343 |

343 |

333 |

235 |

147 |

93 |

|

Сапфирит-16 |

343 |

338 |

338 |

333 |

333 |

333 |

333 |

314 |

294 |

264 |

210 |

|

Брокерит |

147 |

- |

- |

- |

225 |

216 |

198 |

216 |

176 |

176 |

127 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.