MnO – 2,35 %.

3.1.4 Приготовление литейного шликера и пластифицирование массы

Минеральный порошок в количестве 80 – 90 % общего веса и органическая связка (10 - 20%) загружалась в специальные мельницы горячего смешивания (МГС) (изготовленные на машиностроительном комплексе «Светлана»), где при температуре 80оС и непрерывном вакуумировании происходила тщательная гомогенизация всех компонентов. Длительность перемешивания составила 8 часов. Состав органической связки, применяемой для пластифицирования минеральной композиции, следующий:

Парафин 92%,

Олеиновая кислота 4%,

Воск пчелиный 4%.

Пластифицированная в МГС масса, в горячем виде поступает на операцию формования (оформления) изделия.

3.1.5 Горячее литье под давлением

Метод горячего литья под давлением заключается в заполнении металлической формы расплавленным литейным шликером, затвердевании шликера внутри формы и извлечении изделия из формы.

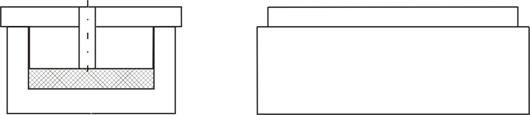

Литейная способность - комплексная характеристика вязкости и скорости затвердевания шликера, знание которой позволяет установить пригодность шликера для отливки изделий данной конфигурации. Для этого была изготовлена специальная форма из инструментальной стали, марки У8, с последующей закалкой и шлифовкой поверхностей, соприкасающихся с литейным шликером, показанная на рисунке 15. Основываясь на опыте предприятия, были выбраны в качестве постоянных параметров температура формы, процентное количество связки, а остальные параметры варьировались для нахождения оптимального режима литья, так как при изготовлении изделий высотой более 80 мм, толщиной стенки более 6 мм и диаметром 100 мм, процентное количестве связки 12,5 %, а температура формы 40 оС.

Рисунок 15 – форма для определения оптимального режима горячего литья под давлением.

Таблица 16 – Определение оптимального режима литья

|

Температура шликера, ºС. |

Рабочее давление, атм. |

Время выдержки, сек |

Результат отливки |

|

65 |

0,8 |

90 |

Хорошее |

|

70 |

1 |

120 |

Хорошее |

|

75 |

1,2 |

150 |

Раковины |

|

80 |

1,5 |

180 |

Раковины |

На основании проделанной работы был определен оптимальный режим (который соответствует требованиям дГО 737.022 ТУ детали керамические для электровакуумных приборов) литья: температура шликера 65 - 70 оС, рабочее давление 0,8 - 1 атм, длительность выдержки до 2 мин (таблица 16).

Литьевая форма для керамического баллона также была изготовлена из инструментальной стали, марки У8, с последующей закалкой и шлифовкой поверхностей, соприкасающихся с литейным шликером, с учетом коэффициента огневой усадки К=1.165. Литье осуществлялось на специальных машинах, аналогичных типу М-902.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.