![]()

![]()

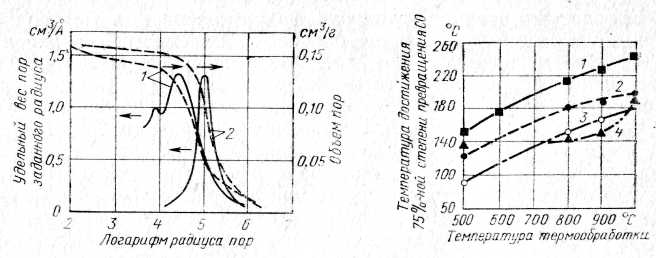

Рис. 35. Изменение пористой структуры в процессе эксплуатации катализатора;-1 — неработающий катализатор; 2 — катализатор после эксплуатации

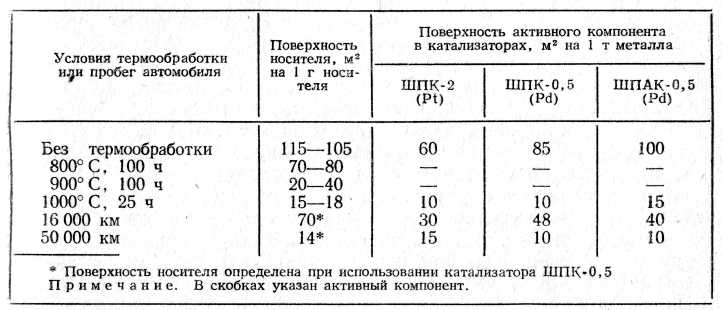

Рис. 36. Влияние температуры термообработки на температуру 75%-ного превращения окиси углерода (У=30 000 ч~!, состав газового потока: СО 0,3% (по объему), воздух — остальное):

1 — катализатор МпОг и 0,05% Pd; 2 — катализатор ШПК-2; 3—катализатор ЮОП; 4 — катализатор ШПК-0,5

цессе эксплуатации температура на поверхности катализатора при работающем двигателе может изменяться от 150—200° С (режимы холостого хода и малых нагрузок) до 900—1100° С (режимы максимальных нагрузок, эксплуатация двигателя с неисправной топ-ливног. аппаратурой или системой зажигания), концентрация наиболее токсичного из нормируемых компонентов — окиси углерода может достигать 10—12% по объему, а объемные скорости при существующих конструкциях нейтрализаторов 30 000—200 000 ч~'. В соответствии с требованиями, предъявляемыми к системам нейтрализации, катализатор должен работать в указанных условиях в течение 2000 моточасов, что соответствует пробегу легкового автомобиля 80 000 км.

Факторы, от которых зависит долговечность катализатора, могут быть условно разбиты на три группы: механические, термические, химические. Роль механических факторов может быть, как об этом упоминалось выше, в значительной мере уменьшена путем выбора рациональной конструкции реактора, плотной упаковки катализатора и систематическим контролем полноты заполнения каталитического узла или качества закрепления блока в нейтрализаторе.

Следует отметить, что наиболее опасными для катализатора являются низкочастотные (10—50 Гц) вибрации, эффект которых значительно усиливается при появлении свободного объема в каталитическом слое.

Длительное воздействие высоких температур является одним из наиболее существенных факторов, определяющих продолжительность эффективной работы катализатора. Высокотемпературная обработка сопровождается изменением важных в отношении работоспособности катализатора физико-химических характеристик активного компонента и носителя.

Одним из наиболее важных последствий высокотемпературной обработки является изменение поверхности и пористой структуры катализатора. При термообработке заметно уменьшается поверх-лость активного компонента и носителя. В табл. 4 приведены дан-

Таблиц 4

Изменение поверхности носителя и активного компонента при термообработке и длительной эксплуатации катализаторов

ные об изменении поверхности носителя ШН-2 (А12Оз) и поверхности платины и палладия в отечественных катализаторах ШПК-0,5, ШПК-2 и ШПАК-0,5 при длительном нагреве и продолжительной эксплуатации катализаторов в системах нейтрализации.

Значительно изменяется и пористая структура катализатора при длительном высокотемпературном нагреве. В результате спекания высокоактивного материала носителя несколько уменьшается общая пористость, а также возрастает средний радиус пор (рис. 35), исчисляемый обычно в ангстремах. Следствием спекания является и уменьшение линейных размеров катализатора, которое в зависимости от вида носителя и условий термообработки может достигать 3—10%. Практически это может проявиться в образовании свободных объемов в каталитическом реакторе и, как следствие, в повышении истираемости катализатора.

Длительная термообработка может существенно изменить и фазовый состав носителя. В частности, длительный нагрев носителей, сформированных из низкотемпературных форм окиси алюминия (% и у), приводит к появлению термодинамически более стабильных фаз 6 и а. Вследствие фазовых переходов снижается механическая прочность катализатора, так как появляются структурные дефекты и трещины в объеме носителя.

Изменение указанных выше характеристик в процессе длительного нагрева ухудшает основной показатель эффективности очистки отработавших газов — активность катализатора. На рис. 36 представлены температуры 75%-ного превращения окиси углерода на платиновых (ШПК-2, ИОР), палладиевых (ШПК-0,5) и окис-

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.