6) при всех условиях эксплуатации сохранять предел прочности;

7) иметь температуру каплепадения значительно выше максимальной рабочей температуры, которая в буксах с роликовыми подшипниками достигает 80°С.

Важность и сложность такого узла вагона, как буксовый, обуславливает непременное повышение надежности и стабильности его работы с учетом происходящих в процессе эксплуатации технических отказов.

Одна из причин отцепок пассажирских вагонов в эксплуатации - недопустимый нагрев буксовых узлов, который происходит из-за разрушений основных составляющих элементов роликовых подшипников.

Нагрев буксовых подшипников возникает вследствие трения качения роликов по кольцам, трения смазки о детали подшипников и трения скольжения торцов роликов о борта колец. Выделяющееся в процессе работы подшипников тепло расходуется на повышение температуры самих подшипников, смазки, шейки, корпуса буксы, сопряженных с осью элементов колес, при этом часть тепла рассеивается через поверхность буксового узла и колесной пары в окружающую среду.

Наиболее высокую температуру имеют ролики и сепараторы, затем (в порядке убывания) внутренние и наружные кольца, корпус буксы и ступица колеса. Разность температуры роликов и наружного кольца в эксплуатации составляет 25 - 40°С, но может достигать 70°С.

Различный эксплуатационный нагрев элементов подшипников вызывает температурные деформации, которые, уменьшая рабочие зазоры, могут привести к защемлению (заклиниванию) роликов между кольцами и разрушению буксового узла. Поэтому температура буксового узла является важнейшим критерием, характеризующим техническое состояние подшипников. Причиной повышенного нагрева букс, может быть излишнее количество в них смазки, что чаще всего происходит после ревизии букс. Излишняя смазка выдавливается через лабиринтные уплотнения и после пробега вагоном на расстояния 500 - 600 км интенсивность снижается. Наиболее интенсивный нагрев букс наблюдается при недостаточном радиальном и особенно осевом зазорах в подшипнике.

Букса может нагреваться в результате внезапных отказов подшипников качения, которые, хотя и не носят массовый характер, представляют угрозу безопасности движения поездов. Причинами таких отказов являются дефекты металла, нарушение технологии механической и термической обработки подшипников, из-за которых в кольцах создаются повышенные остаточные напряжения, неправильный подбор колец на шейке оси и роликов по размерам групп, недостаточное усилие затяжки торцевой гайки или болтов крепления тарельчатой шайбы, усталостные повреждения - раковины и электроожоги на дорожках качения колец и другие.

Основными неисправностями буксовых узлов с роликовыми подшипниками являются: разрыв внутреннего кольца, ступенчатые сколы борта внутреннего кольца, ослабление посадки внутреннего кольца, ослабление торцевого крепления, усталостное разрушение сепаратора, износ центрирующей поверхности сепаратора, обводнение смазки ЛЗ ЦНИИ.

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения (например, роликов по дорожке качения внутреннего кольца, внутреннего кольца по шейке оси).

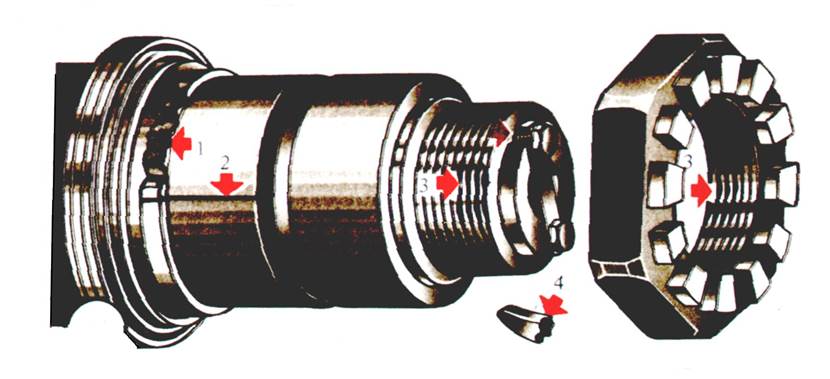

Рисунок 4.2.2- Разрушение торцевого крепления буксы.

При провороте внутреннего кольца подшипника происходит ступенчатый износ шейки, который может привести к ее излому.

Известно, что если разрушение подшипника происходит в самом начале эксплуатации, то обычно причинами этого могут быть низкое качество его изготовления или нарушение технологии монтажа.

Нарушения технологии монтажа проявляются в ослаблении посадки внутренних колец на шейки оси из-за неудовлетворительного подбора величины натяга, а также в ослаблении торцевого крепления буксы.

Практика показывает, что ослабление гайки происходит по нескольким причинам. Основные из них - недостаточная затяжка гайки, низкое качество изготовления резьбы, нарушение технологии расформирования колесной пары, когда деформируется резьбовая часть шейки оси.

При ослаблении или разрушении торцевого крепления роликовой буксы происходит смещение корпуса буксы относительно лабиринтного кольца, следовательно, увеличение осевого разбега буксы на шейке.

Ослабление торцевого крепления роликовой буксы приводит в конечном результате к его разрушению (излому хвостовика стопорной планки, скручиванию гайки М110, сползанию буксы с шейки оси).

Рассматривая работу гаек на одной колесной паре при движущемся вагоне видно, что правая по направлению движения гайка стремится к откручиванию, а левая - к закручиванию. При смене направления движения процесс идет в обратном порядке. Все эти нагрузки приводят к излому хвостовика стопорной планки и, в конечном итоге, к свинчиванию гайки и сползанию корпуса буксы с шейки оси.

Причем одновременно с износом шейки появляется наклон корпуса буксы относительно оси колесной пары, соответственно перегружаются ролики и дорожки качения внутреннего и наружного колец рядом расположенного подшипника.

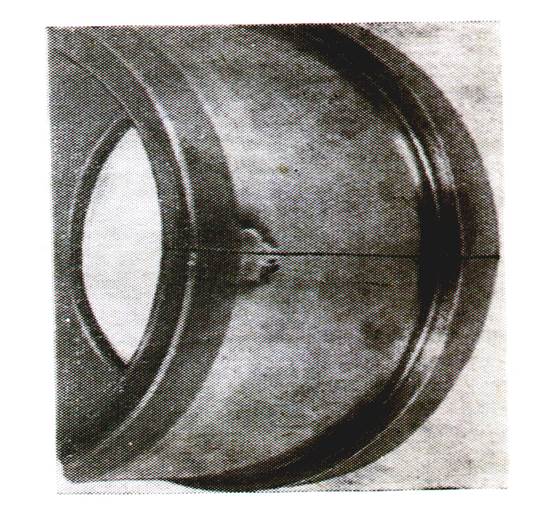

Ниже приведен разрыв внутреннего кольца подшипника

Рисунок 4.2.3 - Разрыв внутреннего кольца подшипника

Разрыв внутреннего кольца подшипника вызывает два вида повреждений. Первый вид - когда разрыв кольца создает мгновенное заклинивание роликов в радиальном направлении из-за уменьшения радиального зазора, а шейка оси начинает вращаться внутри кольца. Второй вид повреждения - когда лопнувшее внутренне кольцо не вращается на шейке, а ролики заклиниваются в радиальном направлении. Сепаратор оплавляется в верхней нагруженной зоне, на дорожках качения внутреннего кольца возникают следы от проскальзываний роликов, наплывы металла, на роликах появляются ползуны и буксовый узел полностью разрушается.

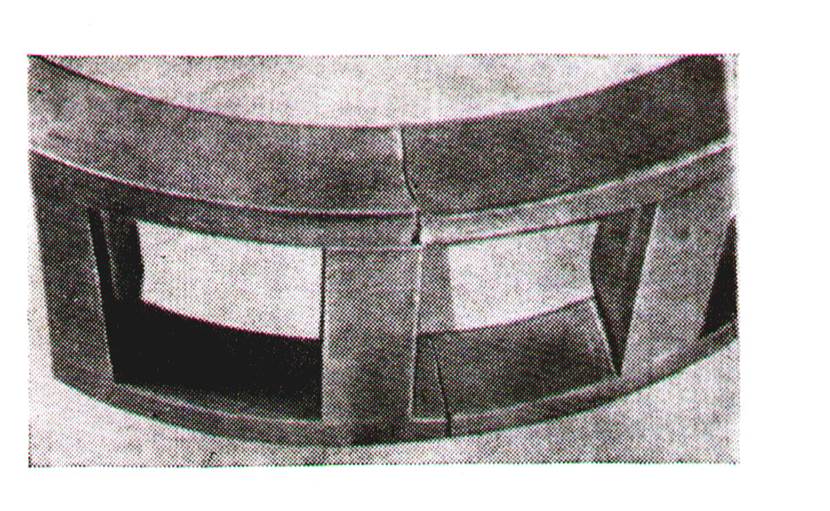

Излом сепаратора является серьезной неисправностью:

Рисунок 4.2.4 - Излом сепаратора роликовой буксы.

Основным видом повреждения сепаратора является усталостный излом его перемычек. Изломавшаяся перемычка может, будучи выброшена из подшипника в полость буксы, в процессе вращения измельчаться, смешиваясь со смазкой (наличие металлических включений в которой, приводит к началу нагрева роликового буксового узла). При изломе сепаратора начинается резкое увеличение проскальзываний роликов по дорожке качения. На торцах роликов и бортах колец возникают задиры и заусенцы, внутреннее кольцо покрывается сеткой извилистых, рваных трещин.

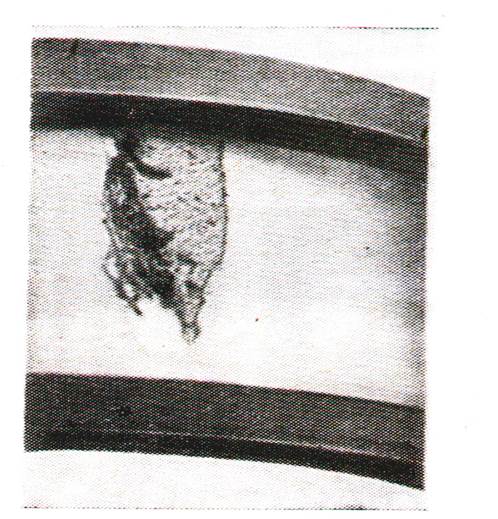

Нельзя не отметить и такую неисправность как обводнение смазки, которая происходит в основном в зимне-весенний период. Попадание воды в смазку роликовых букс приводит к потере ее предназначения, вследствие чего подшипник начинает работать в условиях недостатка смазки, что приводит к проскальзыванию роликов при качении по кольцам. Резко возрастают силы трения скольжения, что приводит к повреждению торцов роликов и бортов колец, а у сепаратора появляются износы центрирующей поверхности. От попадания влаги в подшипнике возникает коррозия металлических деталей. Структура металла от повышенного нагрева изменяется, появляются усталостные раковины на дорожках качения внутреннего кольца.

Рисунок 4.2.5 - Раковина на внутреннем кольце.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.