3 Моечная машина для обмывки колесных пар

3.1 Назначение и техническое описание моечной машины для обмывки

колесных пар

Моечная машина для обмывки колесных пар предназначена для очистки и обмывки колесных пар мыльной эмульсией.

Моечная машина состоит из обмывочной камеры с расположенными в ней валами для вращения колесной пары во время обмывки; коллектором, на котором укреплены сопла, размещенные по периметру камеры.

Гидравлическая система устройства состоит из насосной станции, коллектора, трубопроводов и отстойника.

3.2 Расчет привода моечной машины

3.2.1 Кинематический расчет привода

Электродвигатель привода выбираем исходя из коэффициента полезного действия привода, мощности на обмотке ротора электродвигателя. Коэффициент полезного действия рассчитываем по формуле [1]

![]() (3.1)

(3.1)

где ![]() -

0.99 - кпд муфты;

-

0.99 - кпд муфты;

![]() - 0.99 - кпд одной пары

подшипников качения;

- 0.99 - кпд одной пары

подшипников качения;

![]() - 0.97 - кпд одной пары ступеней редуктора;

- 0.97 - кпд одной пары ступеней редуктора;

![]() - 0.95 - кпд открытой передачи;

- 0.95 - кпд открытой передачи;

![]() -

0.98 - кпд подшипника скольжения.

-

0.98 - кпд подшипника скольжения.

По расчету:

![]()

|

7 8 V |

|

|

1 -электродвигатель;

3-шестерня I ступени редуктора;

5-шестерня II ступени редуктора;

7-шестерня открытой передачи.

2-муфта;

4-колесо ведомое;

6-колесо ведомое;

8-колесо ведомое открытой передачи;

Рисунок 3.1 - Кинематическая схема привода моечной машины

формуле:

![]() (3.2)

(3.2)

где ![]() - угловая скорость ведомого

вала, сек

- угловая скорость ведомого

вала, сек![]() , из условия работы

, из условия работы ![]() = 1,7 сек

= 1,7 сек![]() ;

;

Т - крутящий момент на ведомом валу, кН м, Т = 2,9 кН м.

По расчету:

![]() кВт;

кВт;

![]() кВт.

кВт.

По мощности на обмотке ротора электродвигателя выбираем закрытые электродвигатели серии 4А ГОСТ 19523-813 /2/, представленные в таблице 3.1.

Таблица 3.1 - Характеристика электродвигателей

|

Марка электродвигателей |

Мощность, кВт |

Синхронная частота скольжения n |

Скольжение S,% |

|

4A100L2Y3 |

5,5 |

3000 |

2,0 |

4A112M4Y3 |

5,5 |

1500 |

3,7 |

|

4A132S6Y3 |

5,5 |

1000 |

3,3 |

|

4А132М8УЗ |

5,5 |

750 |

4,1 |

Номинальную частоту вращения вала двигателя определим по формуле:

![]() (3.4)

(3.4)

По расчету:

![]() (мин

(мин![]() );

);

![]() (мин

(мин![]() );

);

![]() (мин

(мин![]() );

);

![]() (мин

(мин![]() )

)

Общее передаточное отношение привода при каждом выбранном двигателе определяем по формуле:

![]() (3.5)

(3.5)

где ![]() - угловая скорость вала двигателя,

определяемая по формуле:

- угловая скорость вала двигателя,

определяемая по формуле:

![]() (3.6)

(3.6)

По расчету:

![]() сек

сек![]() ;

;

![]() ;

;

![]() сек

сек![]() ;

;

![]() ;

;

![]() сек

сек![]() ;

;

![]() ;

;

![]() сек

сек![]() ;

;

![]() ;

;

Приближенно определяем среднее общее передаточное отношение привода и выбираем электродвигатель

![]() (3.7)

(3.7)

где ![]() рекомендуемое значение i для одной ступени

редуктора;

рекомендуемое значение i для одной ступени

редуктора;

![]() рекомендуемое значение i для зубчатой передачи [1]

рекомендуемое значение i для зубчатой передачи [1]

По расчету:

![]()

Для расчета принимаем двигатель марки 4А112М4УЗ, так как он обеспечивает передаточное отношение, наиболее близкое к требующему (i=88,98).

3.2.2 Расчет ступеней привода

Ориентировочно принимаем

![]() (3.8)

(3.8)

где ![]() -

передаточное число быстроходной ступени (I) редуктора;

-

передаточное число быстроходной ступени (I) редуктора;

![]() - передаточное число

тихоходной ступени (II) редуктора;

- передаточное число

тихоходной ступени (II) редуктора;

![]() - передаточное

отношение редуктора;

- передаточное

отношение редуктора;

По расчету:

![]()

Распределение передаточного отношения редуктора по степеням с целью уменьшения габаритов и массы выполняем по формуле /2/:

![]() (3.9)

(3.9)

По расчету:

![]()

Тогда

![]()

По стандартному ряду Ra40 принимаем U![]() =6,3, так как

расхождение превышает 4%, тогда /2/:

=6,3, так как

расхождение превышает 4%, тогда /2/:

![]()

По ряду Ra40 принимаем UT =3,15, тогда для цепной передачи

![]()

Результаты расчета сведены в таблицу 3.2.

|

i |

i |

U |

U |

i |

|

88,89 |

4,479 |

6,3 |

3,15 |

20 |

Определение угловых скоростей валов, наибольших мощностей и крутящих моментов на них

1 вал

![]() сек

сек![]() ;

;

![]() мин

мин![]() ;

;

![]() кВт;

кВт;

![]()

![]()

2 вал

![]() сек

сек![]() ;

;

![]() мин

мин![]() ;

;

![]() кВт;

кВт;

![]()

![]()

3 вал

![]() сек

сек![]() ;

;

![]() мин

мин![]() ;

;

![]() кВт;

кВт;

![]()

![]()

4 вал

![]() сек

сек![]() ;

;

![]() мин

мин![]() ;

;

![]() кВт;

кВт;

![]()

![]()

5 вал

![]() сек

сек![]() ;

;

![]() мин

мин![]() ;

;

![]() кВт;

кВт;

![]()

![]()

Оценка погрешностей вычислений:

-по угловой скорости:

![]()

-по крутящему моменту:

![]()

![]()

![]()

Результаты расчета сведены в таблицу 3.3.

Таблица 3.3 - Таблица результатов

|

Порядковый номер вала |

1 |

2 |

3 |

4 |

5 |

|

Наибольшая мощность ,кВт |

5,869 |

5,58 |

5,58 |

5,36 |

5,04 |

|

Крутящий момент, Н-м |

38,798 |

38,408 |

232,365 |

713,3 |

2989,40 |

|

Число

оборотов, мин |

1444,5 |

1445,5 |

229,29 |

71,656 |

16,10 |

|

Угловая скорость, сек"1 |

151,27 |

151,27 |

24,01 |

7,50 |

1,69 |

3.2.3 Расчет редуктора

Расчет выполнен по методике /3/.

Схема двухступенчатого редуктора показана на рисунке 3.2.

Рисунок 3.2 - Схема двухступенчатого редуктора

Желая получить сравнительно небольшие габариты

и невысокую стоимость редуктора, выбираем для изготовления колес и шестерен сравнительно

недорогую легированную сталь 40Х (поковка). По таблице /3/ назначаем для колес термообработку:

улучшение ( 230...260 НВ, ![]() в=850

Мпа,

в=850

Мпа, ![]() т=550Мпа), для шестерен

второй ступени - улучшение (260...280 НВ,

т=550Мпа), для шестерен

второй ступени - улучшение (260...280 НВ, ![]() в=950

Мпа,

в=950

Мпа, ![]() т=700Мпа),

зубьям шестерни первой ступени - азотирование поверхности (50...59 HRC при твердости сердцевины 26...30 HRC,

т=700Мпа),

зубьям шестерни первой ступени - азотирование поверхности (50...59 HRC при твердости сердцевины 26...30 HRC, ![]() в=1000 Мпа,

в=1000 Мпа, ![]() т=800Мпа). При этом

обеспечивается приработка зубьев обеих ступеней.

т=800Мпа). При этом

обеспечивается приработка зубьев обеих ступеней.

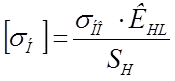

Допускаемые контактные напряжения определим по формуле /3/:

(3.10)

(3.10)

-для

колес обеих ступеней предел контактной выносливости равен /3/: ![]() ;

;

-для шестерни первой ступени ![]()

-для шестерни первой ступени SH=l,2, шестерни второй ступени и обеих колес SH=1,1.

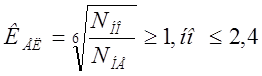

Коэффициент долговечности:

(3.11)

(3.11)

По этой формуле рассчитывается K![]() лишь при

условии N

лишь при

условии N![]()

![]() N

N![]() . Базовое

число циклов определяется по графику /3/ в зависимости от твердости.

. Базовое

число циклов определяется по графику /3/ в зависимости от твердости.

Для шестерни первой ступени (50-59 HRC) N![]() =10

=10![]() .

.

Для колёс (245 НВ) N![]() =

=![]()

Эквивалентное число циклов: ![]()

![]() 0.25-коэффициент

приведения (эквивалентности). /3/.

0.25-коэффициент

приведения (эквивалентности). /3/.

n=71,656 мин![]() -частота

вращения выходного вала,

-частота

вращения выходного вала,

t![]() =

=![]() час - срок службы передачи,

час - срок службы передачи,

с=1 -число зацепления зуба за один оборот.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.