В связи с обращением в процессе производства “Силк” экстракционного метил-третбутилового эфира зона установки является взрывоопасной класса В1г. Категория смеси IIА. Группа смеси Т3. Исходя из этого все средства измерения и автоматизации, установленные в зоне установки, имеют виды взрывозащиты “взрывозащищенная оболочка” и “искробезопасная эл.цепь”.

Для исключения образования взрывоопасной смеси в оборудовании все процессы проходят под углекислотной подушкой.

Выброс в атмосферу осуществляется только из ловушки через дыхательный клапан СМДК-50. Воздух из экстрактора после перегрузки сырья удаляется вакуумированием. Восстановление объема газа осуществляется за счет поддува углекислого газа в ловушку.

Пожаротушение установки предусматривается от существующего пожарного гидранта (60 м от стенда). Стенд оснащен двумя огнетушителями ОВП-50.

Молниезащита установки обеспечивается металлической кровлей, соединенной на сварке с контуром заземления из шести колонн Æ325мм заглубленных на 2м.

Защита от статического электричества обеспечивается заземлением всех аппаратов и трубопроводов.

Предусмотрены подъезды к установке, телефонная связъ, размещение в охраняемом периметре, первичные средства пожаротушения.

11.Обеспечение общей техники безопасности

Эксплуатационный персонал руководствуется положениями и правилами техники безопасности, действующими согласно перечню, утвержденному главным инженером ИХЗ.

12. Компоновка и краткая характеристика оборудования

Установка расположена на открытой площадке под навесом и имеет в плане размеры 3.5 ´ 9.5 м. Для обеспечения передач растворов самотеком оборудование установки расположено в трех уровнях с площадками обслуживания на отметках + 2.3, + 4.0 и + 6.05м.

Назначение и характеристики оборудования:

|

Номер аппарата |

Назначение аппарата |

Полный объем, (рабочий объем), м3 |

Рабочее давле- ние, кг/см2 |

Материал |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Экстрактор А-01 |

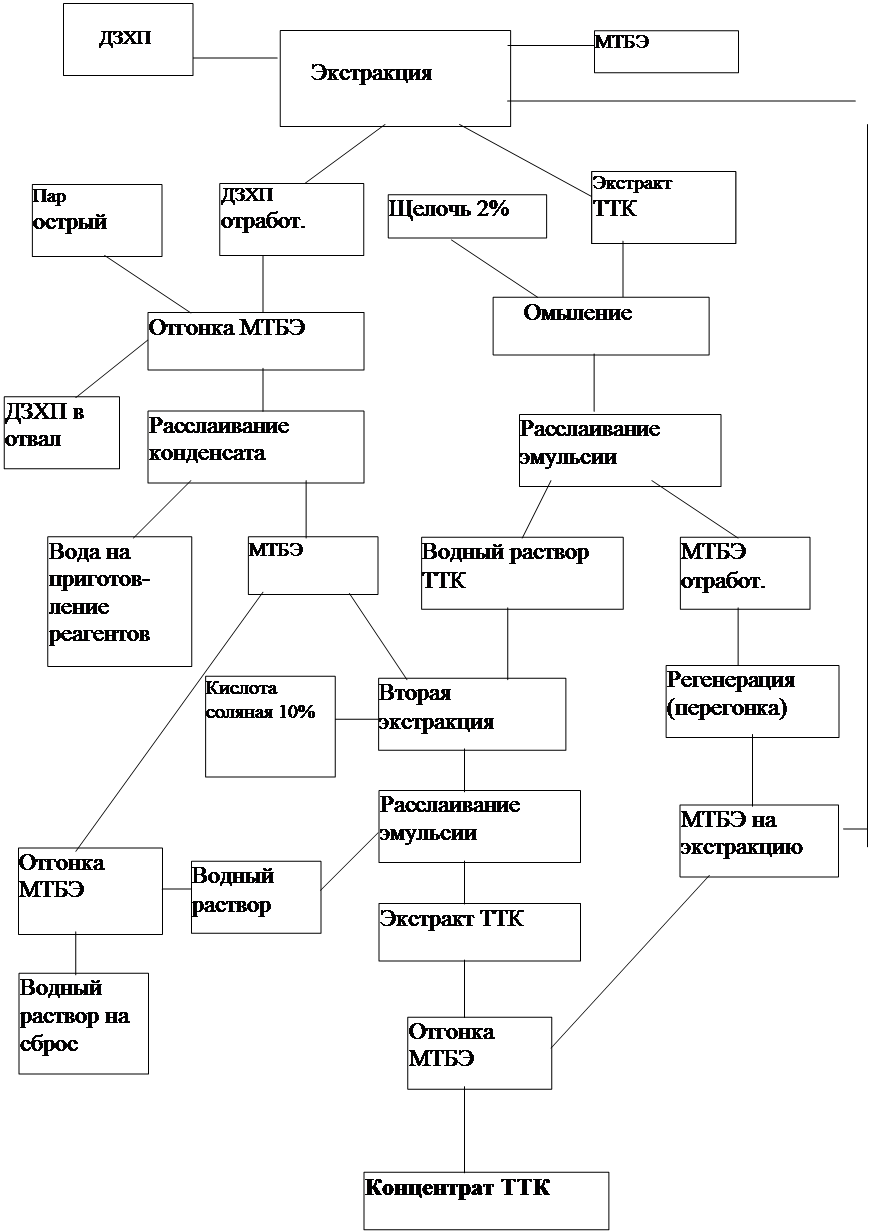

Извлечение ТТК из ДЗХП с помощью МТБЭ |

2,8 (2,2) |

Вакуум 0,8 |

12Х18Н10Т |

Траб= до 110оС |

|

Омылитель А-02 |

Реэкстракция ТТК в вод-ную фазу, вторая экстракция ТТК. |

2,5 (2,2) |

Налив |

12Х18Н10Т |

Траб- 20-30оС |

|

Выпарной аппарат А-03 |

Регенерация МТБЭ |

1.5 1.2 |

Вакуум 0.8 |

12Х18Н10Т |

Траб= 65°С |

|

Насос А-04 |

Выдача растворов из А-02 |

Подача 10 м3/час |

Напор 60 м |

12Х18Н10Т |

Траб- 20-30оС |

|

Бак А-05 А-06 |

Прием, хранение и выдача МТБЭ |

1 (0,9) |

Вакуум 0,8 |

12Х18Н10Т |

Траб= до 30оС |

|

Испаритель А-07 |

Отгонка МТБЭ и полу- чение концентрата ТТК. . |

0,63 (0,52) |

Вакуум 0.8 |

12Х18Н10Т |

Траб= до 60оС |

|

Отстойник А-08 |

Прием, расслаивание и выдача растворов |

2.5 (2.0) |

Налив |

12Х18Н10Т |

Траб до 30оС |

|

Конденсатор А-09 |

Конденсирование паров воды и МТБЭ |

0.5МПа |

12Х18Н10Т |

Траб=20°С F=50м2 |

|

|

Ловушка А-10 |

Сбор сдувок дыхания аппаратов, смешивание сдувочных газов с угле-ислым газом и выброс смеси в атмосферу |

1.0 |

атмос-ферное |

12Х18Н10Т |

|

|

Фильтр А-11 |

Очистка от.взвесей раст- вора ТТК в МТБЭ |

до 6 |

12Х18Н10Т |

Траб= 20оС F = 0.5м2 |

|

|

Отстойник А-12 |

Прием, расслаивание и выдача растворов |

1.5 (1.2) |

Налив |

12Х18Н10Т |

|

|

Бак А-13 |

Прием и выдача конденсата |

1.0 |

Налив |

12Х18Н10Т |

Траб до 30оС |

|

Насос А-14 |

Выдача конденсата |

Подача 10м3/час |

Напор 45м |

||

|

Аппарат А-17 |

Приготовление и выдача раствора щелочи |

1.0 |

Налив |

12Х18Н10Т |

Траб до 30оС |

|

Насос А-18 |

Выдача раствора щелочи |

Подача 10м3/час |

Напор 45м |

13.Порядок вывода оборудования в ремонт и пуска его в эксплуатацию.

Освобождение оборудования начинается после охлаждения и выгрузки из экстрактора отработанного сырья. Технологические растворы перерабатываются по нормальной схеме до получения готовой продукции и регенерациии МТБЭ.

По временной рукавной линии от вентиля Р-0140 МТБЭ самотеком выдается в в емкость автоцистерны.

Для удаления невыдаваемых остатков МТБЭ производится слив через вентили опорожнения в канистры, пропарка острым паром или промывка аппаратов и коммуникаций горячим конденсатом с последующей продувкой углекислым газом. После вскрытия из аппаратов производится отбор проб газа на содержание МТБЭ. Конкретный порядок операций по выводу в ремонт и пуску изложен в “Рабочей инструкции аппаратчика производства “Силк”.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.