В рабочем режиме управление основными технологическими параметрами осуществляется в автоматическом режиме при помощи регуляторов. Приведенная система комплексной автоматизации обеспечивает устойчивость работы установки, так как разработке ее предшествовало тщательное изучение взаимосвязей всех основных параметров процесса.

Щелочную целлюлозу получают из ПАВ 5%, укрепленной и отжимной щелочи, КИП целлюлозы, в температурных пределах 40-550С. По выходу из отжимного пресса поступает в сушилку

4.4 Описание работы существующей системы управления в режиме АВАРИЙНОМ

Работа системы в аварийном режиме сводится к тому, что при выходе основных технологических координат за заданные регламентом пределы происходит подача аварийного сигнала в схему защиты или с прибора, или с сигнализирующего устройства вторичного прибора или регулятора. где непосредственно происходит отключение основного оборудования в заданной последовательности.

5.1 Недостатки существующей СУ в режиме ПУСК-ОСТАНОВ

Так как процесс непрерывный то система регулирования имеет недостаток - оборудование не обеспечивает нужного быстродействия.

5.2 Недостатки существующей СУ в режиме РАБОЧЕМ

Существует небольшая погрешность и медлительность в измерениях и регулировании.

5.3 Недостатки существующей СУ в режиме АВАРИЙНОМ

Мало параметров сигнализируется, что влияет на неопределенность хода процесса.

6 Техническое задание на модернизацию системы управления

Данный объект регулирования имеет старое оборудование автоматизации, недостаточное число сигнализируемых и контролируемых параметров. Заданием проекта являлось усовершенствование системы автоматизации объекта регулирования, и обеспечить контроль и сигнализацию необходимых параметров. В качестве датчиков температуры, расхода, давления разработано использование датчиков с униф. вых. сигналом, что естественно повысит точность измерения, а также не внесёт неудобств для их обслуживания и сопряжения с микропроцессорной техникой.

7 Расчетная часть

Таблица 7.1

|

W |

Ветвь |

pi |

Тип распределения |

Параметры (ч) |

Производящая функция моментов |

|

|

W11 |

1-1 |

1 |

Постоянная величина |

a = 1 |

exp |

10s |

|

W22 |

2-2 |

1 |

Постоянная величина |

a = 1 |

exp |

30s |

|

W33 |

3-3 |

0,2 |

Постоянная величина |

a = 1 |

exp |

25s |

|

W44 |

4-4 |

1 |

Постоянная величина |

а=1 |

exp |

25s |

|

W55 |

5-5 |

1 |

Постоянная величина |

а=1 |

exp |

25s |

|

W66 |

6-6 |

0,6 |

Нормальное |

m = 0,6 σ = 0,03 |

exp |

|

|

W67 |

6-7 |

0,4 |

Нормальное |

m = 0,4 σ = 0,06 |

exp |

|

|

W72 |

7-2 |

1 |

Постоянная величина |

a = 1 |

exp |

15s |

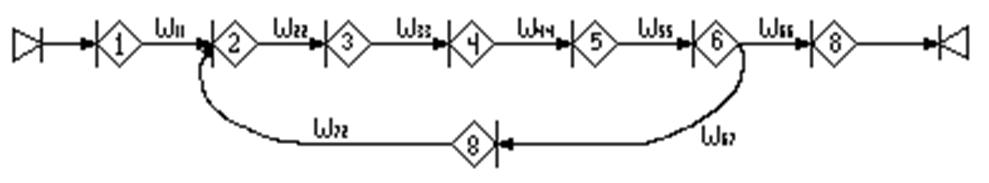

Поскольку нас интересует математическое ожидание и дисперсия времени протекания процесса приготовления щелочной целлюлозы. Используя равенство WA(s) = 1/WE(s), запишем топологическое уравнение в следующем виде:

H=1-W11W22W33W44W55W66*1/We+W11W22-W11W22W33- W11W22W33W44- W11W22W33W44W55- W11W22W33W44W55W66- W11W22W33W44W55W67- W11W22W33W44W55W72

Решая топологическое уравнение относительно We(s). Заменяя каждую W-функцию произведением соответствующей вероятности и производящей функции моментов, получаем, что:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Расчёт математического ожидания и дисперсии для первого варианта окончания процесса:

;

;  ;

;  .

.

В ходе выполнения данной работы был разработан проект автоматизации пароводяного тракта котла БКЗ 500-140. Данный процесс паропроизводства является пожароопасным, медленно протекающим процессом. Целевой функцией в данном процессе является подержание на заданном установившемся значении основных параметров пара: расход, температуру, давление и солесодержание. Эта целевая функция реализуется данной системой автоматизации. Поддержание основных параметров на заданном установившемся значении осуществляется с помощью контуров регулирования. Для контроля за ходом технологического процесса производится контроль и запоминание значений всех тех параметров, которые необходимы для качественного ведения процесса производства пара. В проекте приведены характеристики сырья - воды, энергоносителя – топлива, продукта – пара и оборудования: основного и вспомогательного, приведены инструкции по различным режимам работы котла, а также приводится описание работы системы управления в разных режимах – рабочем, аварийном, в режиме пуск и останов. Описывается существующая система управления. Также приводится предполагаемый экономический эффект от внедрения данной системы автоматизации и техническое задание на модернизацию или создание новой системы управления, производится анализ новой системы автоматизации и приводятся ее недостатки.

В расчетной части проекта приведены расчеты системы автоматического регулирования.

Новая система автоматизации вполне может быть реализована на производстве

1. Кузьменко Д.Я. Регулирование и автоматизация паровых котлов Москва, Энергия, 1978г.

2. Плетнев Г.П. Автоматизированное управление объектами тепловых электростанций, Москва, Энергоиздат, 1981г.

3. Мухин В.С., Саков А.Н. Приборы контроля и средства автоматики тепловых процессов: - М.: Энергоиздат, 1988. – 258с

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.