ВВЕДЕНИЕ

Кузнецкий металлургический комбинат, построенный в начале 1930-х годов, по признанию специалистов, был в свое время самым совершенным предприятием отечественной черной металлургии. Его основные стандарты - компактное расположение цехов, высокопроизводительные агрегаты от лучших мировых производителей, высокие темпы ввода промышленных объектов - были использованы впоследствии при строительстве многих других металлургических предприятий. Акцент в производстве изначально был сделан на транспортном металлопрокате - железнодорожных рельсах и других элементах верхнего строения пути. В декабре 1932 г. на комбинате были прокатаны первые рельсы длиной 12,5 м. В 1968 г. после ввода в эксплуатацию корпуса рельсоотделки КМК перешел на выпуск 25-м рельсов. Спустя десять лет вступило в строй термическое отделение рельсобалочного цеха, и комбинат приступил к производству термоупрочненных рельсов.

К этому времени перед КМК уже остро стояла проблема обеспечения необходимых качественных и экономических характеристик проката в условиях мартеновского производства. Назрела комплексная реконструкция, суть которой заключалась во внедрении передовых технологий выплавки стали в электродуговых печах или конвертерах.

Реконструкция комбината началась с пуска в 1980 г. второго электросталеплавильного цеха проектной мощностью 500 тыс. т в год (первый с годовой мощностью около 150 тыс. т был основан в годы войны на базе эвакуированного с Украины завода "Днепроспецсталь"). Построенный по проекту 50-х годов, ЭСПЦ-2 обладал рядом существенных недостатков. Здесь не были предусмотрены внепечная обработка стали, вакуумирование, но главное - отсутствовала жесткая технологическая связь между сталеплавильным и прокатным производством. Таким образом, новый цех позволял решить локальные задачи в части переработки избытка металлолома и балансира производственных мощностей, но производство металлопроката из непрерывнолитой заготовки (первая МНЛЗ была пущена в 1989 г.) было невозможно вплоть до конца 2000 г. Начавшееся вскоре строительство кислородно-конвертерного цеха остановилось на уровне "нулевого цикла".

К началу экономических реформ 90-х годов Кузнецкий металлургический комбинат пришел с изношенными основными фондами и большим количеством объектов незавершенного строительства.

С приходом к управлению комбинатом менеджеров компании "ЕвразХолдинг" ситуация изменилась в корне. Реализация мер, направленных, с одной стороны, на сокращение внутренних издержек, с другой - на повышение качества, реструктуризация производственного комплекса (выделение непрофильных производств, создание на промплощадке двух металлургических предприятий - "мартеновского" и "электросталеплавильного") позволили комбинату сосредоточиться на реконструкции производства.

К концу 2001 г. металлургическое производство на площадке Кузнецкого металлургического комбината было представлено:

· коксохимическим производством в составе трех батарей;

· доменным цехом в составе двух печей;

· копровым цехом;

· мартеновским цехом с 12 печами;

· электросталеплавильным цехом № 1 с двумя 40-тдуговыми печами;

· электросталеплавильным цехом № 2 с двумя 100-т печами и двумя блюмовыми МНЛЗ;

· обжимным цехом;

· рельсобалочным цехом;

· цехом сортового проката, включающим станы 500, 750, 450, 360 и 280, два шаропрокатных стана и участок рельсовых скреплений;

· листопрокатным цехом.

В течение последних двух лет число мартеновских печей было сокращено до четырёх, одновременно наращивались мощности ЭСПЦ-2. Производство электростали возросло на 40 %, непрерывнолитой заготовки — на 85 %.

Кроме того:

· освоен нагрев непрерывнолитых заготовок для прокатки в рельсобалочном цехе по временной схеме (нагревательные мощности обжимного цеха и стана 500);

· выведены из эксплуатации неэффективно работавшие, физически и морально устаревшие станы 750, 360 и 280;

· освоено массовое производство рельсов, используемых для скоростного совмещенного движения, с повышенными потребительскими свойствами - низкотемпературной надежностью и повышенной износостойкостью;

· разработана и опробована технология рафинирования чугуна в мартеновских печах и использования полученного жидкого полупродукта в завалке электропечей.

На устранение недостатков технологической схемы производства, а также на расширение сортамента и уменьшение производственных издержек направлена Программа технического развития ОАО "Новокузнецкий металлургический комбинат" на период до 2007 г.

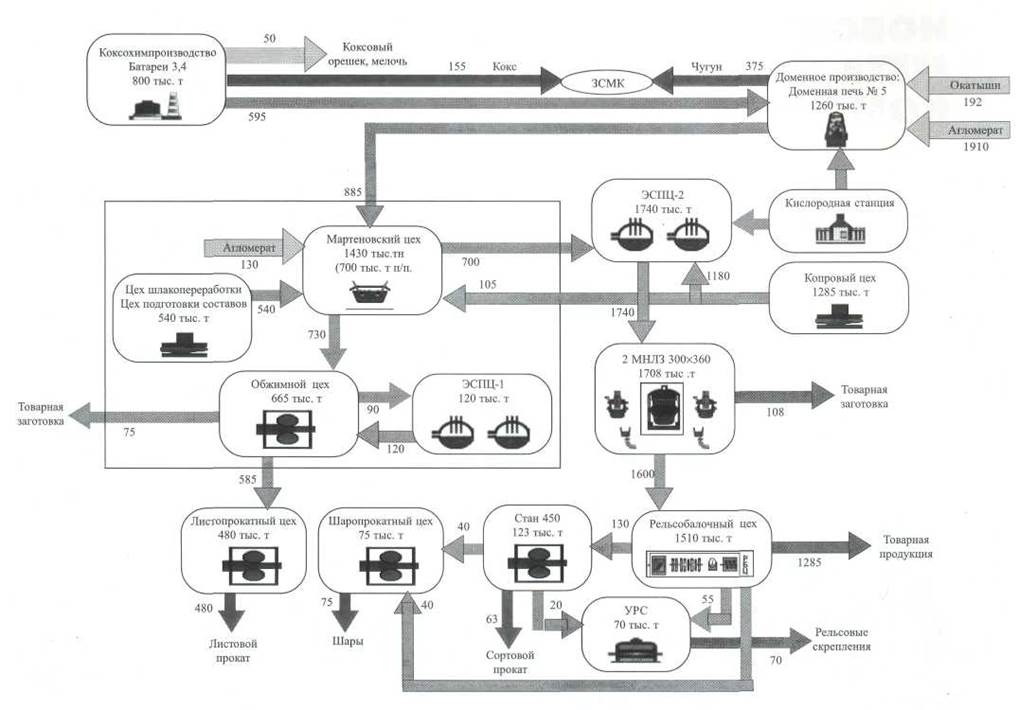

В результате реализации программы к концу 2007 г. (рисунок 1) ОАО НКМК превратится в компактное, эффективное предприятие с рациональной технологической схемой, ориентированное на выпуск высококачественной и конкурентоспособной металлопродукции.

Рисунок 1 - Схема металлургического комплекса ОАО НКМК к 2007 г. (цифры у потоков, тыс. т)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.