ГЛАВА VI

ОБРАБОТКА НА ПРОТЯЖНЫХ СТАНКАХ

§ 29. ПРОТЯГИВАНИЕ И ПРОТЯЖКИ

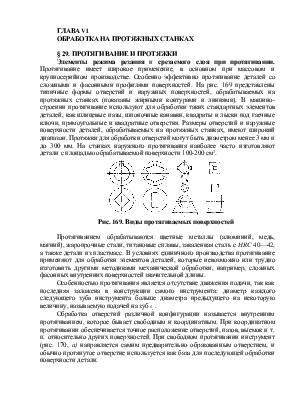

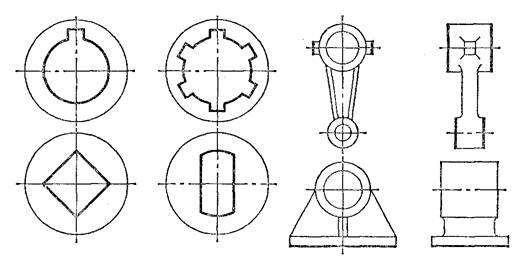

Элементы режима резания и срезаемого слоя при протягивании. Протягивание имеет широкое применение, в основном при массовом и крупносерийном производстве. Особенно эффективно протягивание деталей со сложными и фасонными профилями поверхностей. На рис. 169 представлены типичные формы отверстий и наружных поверхностей, обрабатываемых на протяжных станках (показаны жирными контурами и линиями). В машиностроении протягивание используют для обработки таких стандартных элементов деталей, как шлицевые пазы, шпоночные канавки, квадраты и лыски под гаечные ключи, прямоугольные и квадратные отверстия. Размеры отверстий и наружные поверхности деталей, обрабатываемых на протяжных станках, имеют широкий диапазон. Протяжки для обработки отверстий могут быть диаметром менее 3 мм и до 300 мм. На станках наружного протягивания наиболее часто изготовляют детали с площадью обрабатываемой поверхности 100-200 см2.

Рис. 169. Виды протягиваемых поверхностей

Протягиванием обрабатываются цветные металлы (алюминий, медь, магний), жаропрочные стали, титановые сплавы, закаленная сталь с HRC 40—42, а также детали из пластмасс. В условиях единичного производства протягивание применяют для обработки элементов деталей, которые невозможно или трудно изготовить другими методиками механической обработки, например, сложных фасонных внутренних поверхностей значительной длины.

Особенностью протягивания

является отсутствие движения подачи, так как последняя заложена в конструкции

самого инструмента: диаметр каждого следующего зуба инструмента больше

диаметра предыдущего на некоторую величину, называемую подачей на зуб![]() .

.

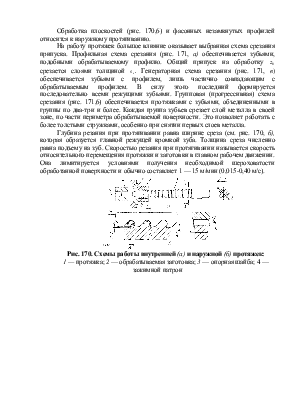

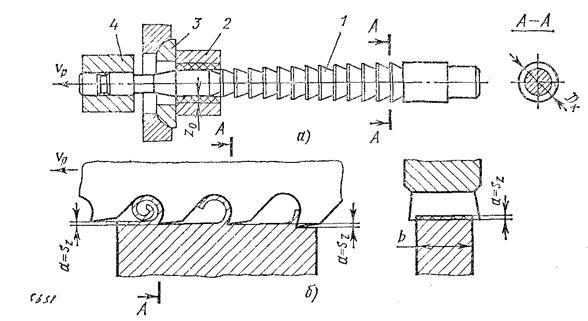

Обработка отверстий различной конфигурации называется внутренним протягиванием, которое бывает свободным и координатным. При координатном протягивании обеспечивается точное расположение отверстий, пазов, выемок и т. п. относительно других поверхностей. При свободном протягивании инструмент (рис. 170, а) направляется самим предварительно образованным отверстием, и обычно протянутое отверстие используется как база для последующей обработки поверхности детали.

Обработка плоскостей (рис. 170,6) и фасонных незамкнутых профилей относится к наружному протягиванию.

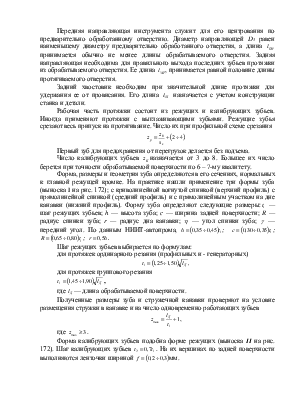

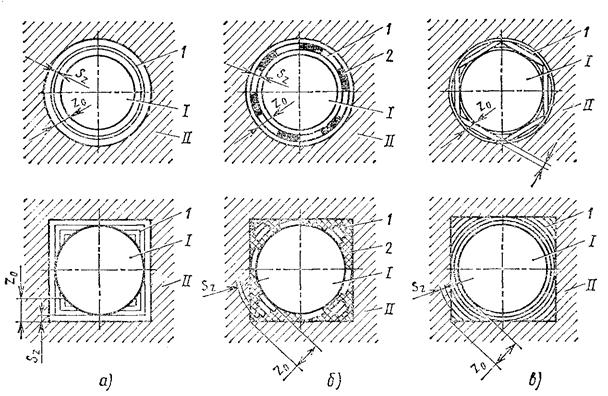

На работу протяжек большое

влияние оказывает выбранная схема срезания припуска. Профильная схема срезания

(рис. 171, а)

обеспечивается

зубьями, подобными обрабатываемому профилю. Общий припуск на обработку ![]() срезается слоями толщиной

срезается слоями толщиной ![]() . Генераторная схема срезания

(рис. 171, в) обеспечивается зубьями с профилем, лишь частично

совпадающим с обрабатываемым профилем. В силу этого последний формируется

последовательно всеми режущими зубьями. Групповая (прогрессивная) схема

срезания (рис. 171,6) обеспечивается протяжками с зубьями, объединенными в

группы по два-три и более. Каждая группа зубьев срезает слой металла в своей

зоне, по части периметра обрабатываемой поверхности. Это позволяет работать с

более толстыми стружками, особенно при снятии первых слоев металла.

. Генераторная схема срезания

(рис. 171, в) обеспечивается зубьями с профилем, лишь частично

совпадающим с обрабатываемым профилем. В силу этого последний формируется

последовательно всеми режущими зубьями. Групповая (прогрессивная) схема

срезания (рис. 171,6) обеспечивается протяжками с зубьями, объединенными в

группы по два-три и более. Каждая группа зубьев срезает слой металла в своей

зоне, по части периметра обрабатываемой поверхности. Это позволяет работать с

более толстыми стружками, особенно при снятии первых слоев металла.

Глубина резания при протягивании равна ширине среза (см. рис. 170, б), которая образуется главной режущей кромкой зуба. Толщина среза численно равна подъему на зуб. Скоростью резания при протягивании называется скорость относительного перемещения протяжки и заготовки в главном рабочем движении. Она лимитируется условиями получения необходимой шероховатости обработанной поверхности и обычно составляет 1 — 15 м/мин (0,015-0,40 м/с).

Рис. 170. Схемы работы внутренней (а) и наружной (б) протяжек:

1 — протяжка; 2 — обрабатываемая заготовка; 3 — опорная шайба; 4 — зажимной патрон

Рис. 171. Схемы срезания припуска:

а - профильная; б — групповая (прогрессивная); в — генераторная; I - протяжка; II - деталь; 1 – металл, срезаемый одним зубом (или группой зубьев); 2 — металл, срезаемый другим зубом (группой зубьев)

Практикой установлено, что при

профильной схеме срезания припуска подъем на зуб ![]() =0,015

— 0,08 мм/зуб, а при групповой схеме

=0,015

— 0,08 мм/зуб, а при групповой схеме ![]() =0,15 — 0,35 мм/зуб и режущая

часть протяжки короче приблизительно на 30%.

=0,15 — 0,35 мм/зуб и режущая

часть протяжки короче приблизительно на 30%.

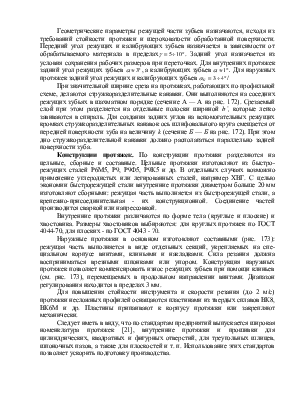

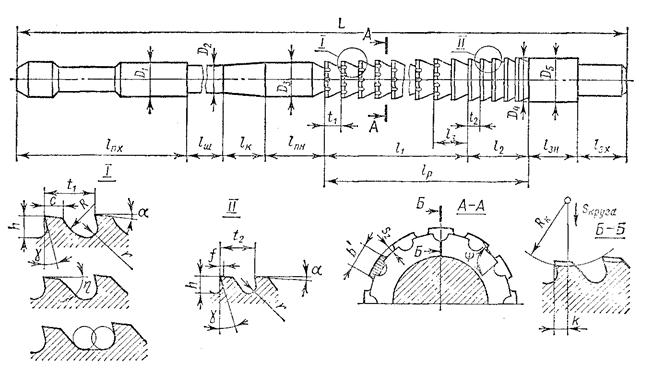

Части, элементы и геометрия зубьев протяжки. Все типы протяжек состоят из

крепежно-присоединительной и рабочей частей. Передний хвостовик протяжки

предназначен для ее закрепления в тяговом патроне протяжного станка (рис.

172). Длина хвостовика ![]() определяется конструкцией

тягового патрона. Шейка является переходным элементом протяжки. Длина шейки

определяется конструкцией

тягового патрона. Шейка является переходным элементом протяжки. Длина шейки ![]() рассчитывается из условия размещения

обрабатываемой детали между планшайбой протяжного станка и первым режущим зубом

протяжки (см. рис. 170, а). Переходный конус служит для обеспечения плавного

вхождения протяжки в обрабатываемое отверстие. Его длина

рассчитывается из условия размещения

обрабатываемой детали между планшайбой протяжного станка и первым режущим зубом

протяжки (см. рис. 170, а). Переходный конус служит для обеспечения плавного

вхождения протяжки в обрабатываемое отверстие. Его длина ![]() (рис. 172) обычно равна 20 мм.

(рис. 172) обычно равна 20 мм.

Рис. 172. Цилиндрическая протяжка с профильной схемой срезания припуска

Передняя направляющая

инструмента служит для его центрования по предварительно обработанному

отверстию. Диаметр направляющей D3 равен наименьшему диаметру предварительно

обработанного отверстия, а длина ![]() принимается

обычно не менее длины обрабатываемого отверстия. Задняя направляющая

необходима для правильного выхода последних зубьев протяжки из обрабатываемого

отверстия. Ее длина

принимается

обычно не менее длины обрабатываемого отверстия. Задняя направляющая

необходима для правильного выхода последних зубьев протяжки из обрабатываемого

отверстия. Ее длина ![]() , принимается равной

половине длины протягиваемого отверстия.

, принимается равной

половине длины протягиваемого отверстия.

Задний хвостовик необходим при

значительной длине протяжки для удержания ее от провисания. Его длина ![]() назначается с учетом конструкции

станка и детали.

назначается с учетом конструкции

станка и детали.

Рабочая часть протяжки состоит из режущих и калибрующих зубьев. Иногда применяют протяжки с выглаживающими зубьями. Режущие зубья срезают весь припуск на протягивание. Число их при профильной схеме срезания

Первый зуб для предохранения от перегрузок делается без подъема.

Число калибрующих зубьев ![]() назначается от 3 до 8. Большее их

число берется при точности обрабатываемой поверхности по 6 – 7-му квалитету.

назначается от 3 до 8. Большее их

число берется при точности обрабатываемой поверхности по 6 – 7-му квалитету.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.