Форма, размеры и геометрия

зуба определяются в его сечениях, нормальных к главной режущей кромке. На

практике нашли применение три формы зуба (выноска I на рис. 172); с криволинейной

вогнутой спинкой (верхний профиль) с прямолинейной спинкой (средний профиль) и

с прямолинейным участком на дне канавки (нижний профиль). Форму зуба

определяют следующие размеры:![]() — шаг режущих зубьев; h — высота зуба; с — ширина задней поверхности; R — радиус спинки зуба; r — радиус дна канавки;

— шаг режущих зубьев; h — высота зуба; с — ширина задней поверхности; R — радиус спинки зуба; r — радиус дна канавки; ![]() — угол спинки зуба;

— угол спинки зуба; ![]() — передний угол. По данным

НИИТ-автопрома,

— передний угол. По данным

НИИТ-автопрома, ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Шаг режущих зубьев выбирается по формулам:

для протяжек ординарного резания (профильных и - генераторных)

![]()

для протяжек группового резания

![]() ,

,

где ![]() — длина обрабатываемой

поверхности.

— длина обрабатываемой

поверхности.

Полученные размеры зуба и стружечной канавки проверяют на условие размещения стружки в канавке и на число одновременно работающих зубьев

,

,

где ![]() .

.

Форма калибрующих зубьев

подобна форме режущих (выноска II на рис. 172). Шаг калибрующих

зубьев ![]() . На их вершинах по задней

поверхности выполняются ленточки шириной

. На их вершинах по задней

поверхности выполняются ленточки шириной ![]() мм.

мм.

Геометрические параметры

режущей части зубьев назначаются, исходя из требований стойкости протяжки и

шероховатости обработанной поверхности. Передний угол режущих и калибрующих

зубьев назначается в зависимости от обрабатываемого материала в пределах![]() . Задний угол назначается из условия

сохранения рабочих размеров при переточках. Для внутренних протяжек задний

угол режущих зубьев

. Задний угол назначается из условия

сохранения рабочих размеров при переточках. Для внутренних протяжек задний

угол режущих зубьев ![]() , а калибрующих зубьев

, а калибрующих зубьев ![]() . Для наружных протяжек задний

угол режущих и калибрующих зубьев

. Для наружных протяжек задний

угол режущих и калибрующих зубьев ![]() /

/

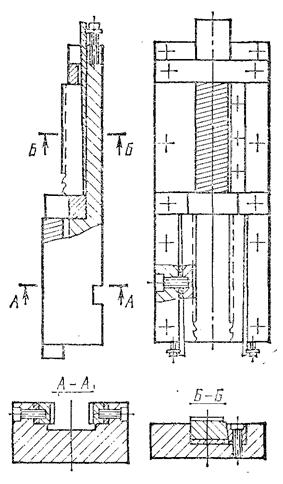

При значительной ширине среза на протяжках, работающих по профильной схеме, делаются стружкоразделительные канавки. Они выполняются на соседних режущих зубьях в шахматном порядке (сечение А — А на рис. 172). Срезаемый слой при этом разделяется на отдельные полоски шириной b’, которые легко завиваются в спираль. Для создания задних углов на вспомогательных режущих кромках стружкоразделительных канавок ось шлифовального круга смещается от передней поверхности зуба на величину k (сечение Б — Б на рис. 172). При этом дно стружкоразделительной канавки должно располагаться параллельно задней поверхности зуба.

Конструкции протяжек. По конструкции протяжки разделяются на цельные, сборные и составные. Цельные протяжки изготовляют из быстрорежущих сталей Р6М5, Р9, Р9Ф5, Р9К5 и др. В отдельных случаях возможно применение углеродистых или легированных сталей, например ХВГ. С целью экономии быстрорежущей стали внутренние протяжки диаметром больше 20 мм изготовляют сборными: режущая часть выполняется из быстрорежущей стали, а крепежно-присоединительная - их конструкционной. Соединение частей производится сваркой или напрессовкой.

Внутренние протяжки различаются по форме тела (круглые и плоские) и хвостовика. Размеры хвостовиков выбираются: для круглых протяжек по ГОСТ 4044-70, для плоских - по ГОСТ 4043 - 70.

Наружные протяжки в основном изготовляют составными (рис. 173): режущая часть выполняется в виде отдельных секций, укрепляемых на специальном корпусе винтами, клиньями и накладками. Сила резания должна восприниматься врезными шпонками или упором. Конструкция наружных протяжек позволяет компенсировать износ режущих зубьев при помощи клиньев (см. рис. 173), перемещаемых в продольном направлении винтами. Диапазон регулирования находится в пределах 3 мм.

Для повышения стойкости инструмента и скорости резания (до 2 м/с) протяжки несложных профилей оснащаются пластинами из твердых сплавов ВК8, ВК6М и др. Пластины припаивают к корпусу протяжки или закрепляют механически.

Следует иметь в виду, что по стандартам предприятий выпускается широкая номенклатура протяжек [21], внутренние протяжки и прошивки для цилиндрических, квадратных и фигурных отверстий, для треугольных шлицев, шпоночных пазов, а также для плоскостей и т. п. Использование этих стандартов позволяет ускорить подготовку производства.

Сила резания и стойкость протяжки. Для расчета протяжек на прочность и для определения мощности привода станка необходимо знать силу резания при протягивании. Она определяется по формуле (Н)

![]() ,

,

где ![]() -

удельная сила резания, приходящаяся на единицу длины режущей кромки зуба;

-

удельная сила резания, приходящаяся на единицу длины режущей кромки зуба; ![]() - суммарная длина режущих кромок

одновременно работающих зубьев.

- суммарная длина режущих кромок

одновременно работающих зубьев.

Рис. 173. Конструкция наружной протяжки

Сила ![]() зависит

от обрабатываемого материала и от подачи на зуб

зависит

от обрабатываемого материала и от подачи на зуб ![]() при

нормальных условиях эксплуатации. Величина

при

нормальных условиях эксплуатации. Величина ![]() определяется

по формулам:

определяется

по формулам:

для цилиндрических отверстий

![]() ;

;

для шлицевых отверстий и шпоночных пазов

![]() ,

,

где d

-

наибольший диаметр протяжки; ![]() — наибольшее число одновременно

работающих зубьев;

— наибольшее число одновременно

работающих зубьев; ![]() - ширина шлица или шпонки; п — число шлицев или шпонок.

- ширина шлица или шпонки; п — число шлицев или шпонок.

Внутренние протяжки рассчитывают по напряжению на разрыв (Па) по опасному сечению хвостовика и стружечной канавки перед первым режущим зубом:

,

,

где F — площадь поперечного сечения тела протяжки, м2.

Эффективная мощность резания при протягивании (Вт)

![]() ,

,

где ![]() ,

v — сила и скорость резания при

протягивании.

,

v — сила и скорость резания при

протягивании.

Протяжка является сложным и дорогим инструментом, поэтому для высокоэффективной ее эксплуатации она должна иметь высокую стойкость. Период стойкости протяжек из быстрорежущей стали находится в пределах от Т=120мин у шпоночных до Т=420 мин у шлицевых протяжек при обработке стальных деталей, стойкость протяжек из стали ХВГ в 2-2,5 раза ниже, а твердосплавных в 12-18 раз выше. Повышения стойкости инструмента добиваются применением СОЖ и своевременной затопкой зубьев. При протягивании стальных деталей в качестве СОЖ применяется сульфофрезол с подачей 8-15 л/мин при внутреннем протягивании до 30-40 л/мин - при наружном. Протягивание деталей из чугуна производится без охлаждения, а алюминиевых деталей - с использованием смеси масла и керосина.

Заточка внутренних протяжек ведется по их передней поверхности, и только при большом износе - по задней.

Основное (технологическое) время при протягивании. Цикл обработки при протягивании складывается из рабочего хода протяжки, при котором срезается припуск, и обратного хода, необходимого для возврата инструмента в исходное положение. Основное время (мин) за один цикл протягивания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.