I Расчет привода

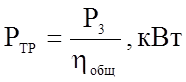

1. Расчет требуемой мощности электродвигателя

,

,

где ![]() :

:

![]() -

клиноременная передача, равна 0,94…0,96, принимаем

-

клиноременная передача, равна 0,94…0,96, принимаем ![]() =0,95;

=0,95;

![]() -

коническая закрытая передача, равна 0,95…0,98, принимаем

-

коническая закрытая передача, равна 0,95…0,98, принимаем ![]() =0,97.

=0,97.

![]() [1, т.3]

[1, т.3]

.

.

По требуемой мощности выбираем электродвигатель по ГОСТ, причем Рдв≥Ртр [1,т4].

Из таблицы выписываем справочные данные двигателя:

тип – АО2 – 61 – 6

Рдв=10кВт -мощность двигателя

nдв=970об/мин. – число оборотов.

Выбираем диаметр вала двигателя: dдв=42мм [1,т6].

2. Расчет мощности на каждом валу привода

Р1=Рдв=10кВт – мощность на ведущем валу двигателя;

Р2=Р1ηклр=10кВт,0,95=9,5кВт – мощность на промежуточном валу привода;

Р3=Р2ηкз=9,5.0,97=9,2кВт – мощность на ведомом валу конической закрытой передачи.

3. Расчет передаточных чисел привода

Передаточное число показывает во сколько раз снижается угловая скорость и частота вращения выходной величины по сравнению с входной.

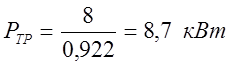

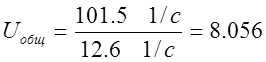

Общее передаточное отношение:

,

,

где  -

угловая скорость ведущего вала привода;

-

угловая скорость ведущего вала привода;

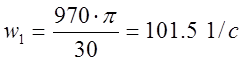

n1=nдв=970 об/мин – число оборотов ведущего вала привода.

.

.

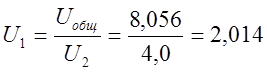

Разбиваем передаточное число по ступеням привода:

Uобщ=U1U2,

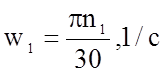

где ![]() U1 – передаточное число клиноременной передачи;

U1 – передаточное число клиноременной передачи;

U2 – передаточное число конической закрытой передачи, равное 4.

Из выражения для Uобщ находим U1:

![]()

.

.

Чтобы соответствовать рекомендуемым значениям: Ррек=2…4 [1,т7].

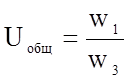

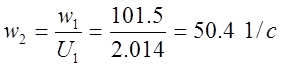

4. Расчет угловых скоростей и числа оборотов каждого вала

w1=101.5 (1/c) – угловая скорость ведущего вала привода;

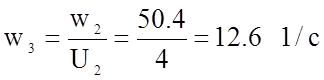

- угловая скорость на ведущем валу плоскоременной передачи;

- угловая скорость на ведущем валу плоскоременной передачи;

- угловая скорость на ведомом валу конической закрытой

передачи;

- угловая скорость на ведомом валу конической закрытой

передачи;

![]() -

число оборотов ведущего вала привода;

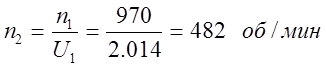

-

число оборотов ведущего вала привода;

-

число оборотов на ведущем валу плоскоременной передачи;

-

число оборотов на ведущем валу плоскоременной передачи;

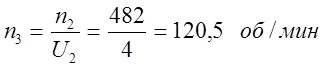

-

число оборотов на ведомом валу конической закрытой передачи.

-

число оборотов на ведомом валу конической закрытой передачи.

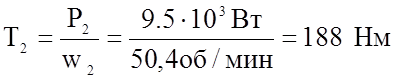

5. Расчет крутящего момента на каждом валу привода

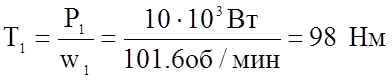

-

крутящий момент ведущего вала привода;

-

крутящий момент ведущего вала привода;

-

крутящий момент на ведущем валу клиноременной передачи;

-

крутящий момент на ведущем валу клиноременной передачи;

-

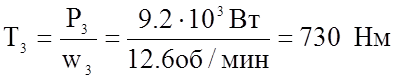

крутящий момент на ведомом валу конической закрытой передачи.

-

крутящий момент на ведомом валу конической закрытой передачи.

II Расчет муфты с сегментной шпонкой

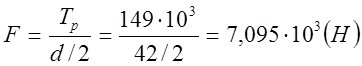

Муфта подбирается по ГОСТ по диаметру вала двигателя: dдв=42мм. Расчетный крутящий момент:

Тр=Т1Кр, Нм,

где Кр – коэффициент режима работы, равный Кр=1,5 [2,т17.1]

Тр=1,5.99=149 (Нм).

Необходимо выполнить условие, что Тр≤[Тр].

Выбираем из таблиц:

[Тр]=280Нм – допустимый расчетный крутящий момент

D=60мм- диаметр муфты

L=120мм – длина муфты. [2,т17.2]

147Нм<280Нм. Условие выполняется.

Размеры шпонки: b×h×d: 10×13×32 (мм),

где b – ширина шпонки, h – высота шпонки, d –диаметр муфты;

Глубина паза вала: t1=10(мм);

Глубина паза втулки: t2=3.3(мм);

Расчетная длина: l =31.4(мм). [2, т4.2]

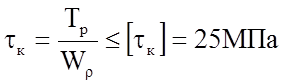

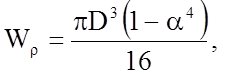

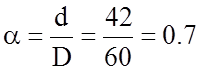

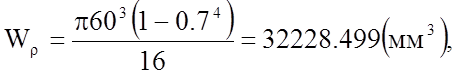

1. Расчет втулки на кручение:

,

,

где Wρ – полярный момент сопротивления:

где  .

.

.

Условие выполняется.

.

Условие выполняется.

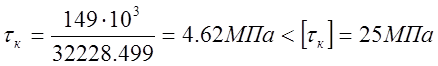

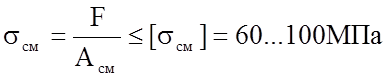

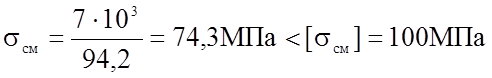

- Расчет шпонки на смятие

,

,

где  ,

,

![]()

![]() -

рабочая длина;

-

рабочая длина;

![]() ;

;

![]()

Следовательно:

.

.

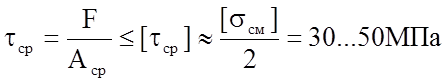

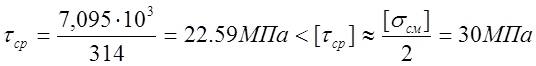

- Расчет шпонки на срез

,

,

где ![]() ;

;

Аср=b.l=10.31.4=314мм2.

.

.

Вывод: условия прочности выполняются.

III Расчет быстроходной ступени редуктора.

Данные:

Р2 = 9,5 кВт - мощность на ведущем валу редуктора,

ω2 = 50.4 1/с - угловая скорость на ведущем валу редуктора,

Р3 = 9.2 кВт - мощность на ведомом валу редуктора,

ω3 = 22,6 1/с - угловая скорость на ведомом валу редуктора,

Uк = 4 - передаточное число конической зубчатой закрытой передачи,

Т2 = 188 Н·м - крутящей момент на ведущем валу редуктора,

n2 = 482 об/мин - число оборотов на ведущим валу редуктора,

Т3 = 730 Н·м - крутящий момент на ведомом валу редуктора,

n2 = 120,5 об/мин - число оборотов на ведомом валу редуктора.

Назначаем материал зубчатых колес:

- для шестерни - сталь 45 улучшенная твердостью 230 НВ, для которой допускаемое контактное напряжение [σк]2 = 432 МПа, допускаемое напряжение при изгибе [σu]2 = 303 МПа; [2, с.185]

- для колеса - сталь 45 нормализованная, твердостью 210 НВ, для которой [σк]3 = 400 МПа, допускаемое напряжение при изгибе [σu]2 = 303 МПа; [2, с.185]

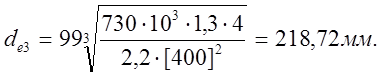

1) Внешний делительный диаметр большего (ведомого) конического колеса:

мм

мм

где Т3 = 730 103 Н·мм - крутящий момент на ведомом валу редуктора,

[σк]3 = 400 МПа - допускаемое контактное напряжение колесе,

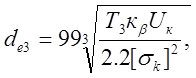

kβ - коэффициент распределения нагрузки по длине зуба принимаем в зависимости от коэффициента :

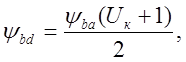

где Ψbd = коэффициент ширины венца зубчатых колес,

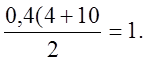

назначаем Ψba = 0,4 [1, c.30]

Ψbd =

Следовательно kβ = 1,3 [2, т.9.11].

2) Назначаем число зубьев шестерни:

z2 = 36.

3) Число зубьев колеса:

z3 = z3 Uк = 36*4 = 144.

4) Внешний окружной модуль зацепления колес:

m = de3/z3 = 218.72/144 = 1.518 мм;

Принимаем по ГОСТ m = 2,25 мм [1, c.30].

5) Уточняем значение внешнего делительного диаметра колеса и округляем по ГОСТ:

de3 = m z3 =2,25*144 = 324, мм

принимаем по ГОСТ de3 = 355 [2, т.9.4].

6) Основные геометрические параметры конической зубчатой передачи:

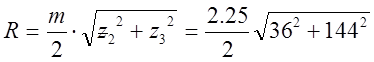

- Конусное расстояние:

=166.986 мм.

=166.986 мм.

- Длина зуба (ширина зубчатого венца) шестерни и колеса:

b = 0.3 R = 0.3*166.986 = 50 мм,

по ГОСТ принимаем b = 52 мм в зависимости от передаточного числа Uк . [2, т.9.5]

- Внешний делительный диаметр шестерни

de2 = m z2 = 2,25*36 = 81 мм.

- Углы при вершинах начальных конусов δ, для шестерни угол δ2 находим из условия:

ctg δ2 = Uк, откуда δ2 = 15,6 град;

для колеса δ3 = 900-15,60 = 74,4 град;

- Средний делительный диаметр шестерни:

![]()

- Средний делительный диаметр колеса:

![]()

- Диаметр выступов зубьев

для шестерни da2=de2+2 m cosδ2 = 81+2*2.25*cos15.6 = 85.32 мм,

для колеса ![]()

- Диаметр впадин зубьев:

![]() ,

,

![]() .

.

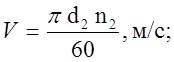

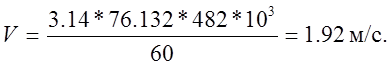

7) Средняя окружная скорость:

где d2 = 76.132 мм =76,132 103 м,

n2 = 482 об/мин,

8) Степень точности передачи.

Принимаем степень точности передачи S в зависимости от окружной скорости V.

S = 9.

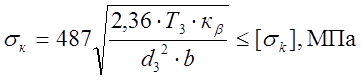

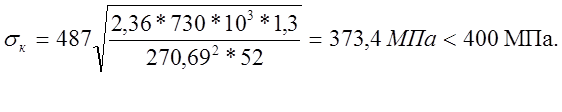

9) Проверочный расчет передачи на контактную прочность:

;

;

где Т3 = 730 103 Н·мм - крутящий момент на ведомом валу редуктора,

d3 = 270,69, мм - средний делительный диаметр колеса,

b = 52, мм - длина зуба (ширина зубчатого венца) шестерни и колеса,

kβ =1,3 - коэффициент распределения нагрузки по длине зуба.

Следовательно, условие прочности выполняется.

10) Конструктивные размеры ведомого зубчатого колеса:

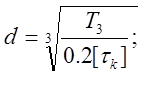

- диаметр вала под зубчатым колесом

мм

мм

где Т3= 730*103 МПа,

[τк]= 25 МПа, - допустимое напряжение при кручении,

принимаем d = 53 мм.

- длина ступицы колеса:

Lст = (1,2÷1,5) d = (1,2÷1,5)*53 = (63,6÷79,5) мм,

т.к должно выполняться условие, что Lст ≥ b, где b =52. выбираем Lст = 79 мм.

- диаметр ступицы колеса:

dст = 1,6 d = 1.6*53 = 84,8 мм.

- толщина зубчатого венца:

Δ = (2,5÷4) m = (2,5÷4) 2,25 = (5,6÷9) мм,

т.к Δ должно быть не менее 10 мм, следовательно принимаем Δ =10 мм.

- толщина диска:

С = (0,2÷0,3) b = (10.4÷15.6) мм,

Принимаем С = 15 мм.

- диаметр расположения облегчающих отверстий принимаем конструктивно:

Dо = 43 мм.

- диаметр облегчающих отверстий принимаем конструктивно:

dо = 10 мм.

- количество конструктивных отверстий принимаем конструктивно:

i = 4.

- размер фасок выбираем в зависимости от диаметра вала под колесом:

n = 2 мм. [2, т.14.7]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.