ЗМІСТ

1.Загальний розділ

1.1.Вступ.

1.2.Призначення, конструкція, матеріали та термообробка деталі.

1.3.Технічні умови на дефекацію деталі.

1.4.Основні дефекти деталі та причини їх виникнення. 2.Технологічний розділ

2.1. Розробити маршрутну технологію ремонту деталі

2.1.1 .Встановити поєднання дефектів, які входять в маршрут, присвоїти

маршруту номер.

2.1.2.Визначити раціональні способи усунення окремих дефектів на одному маршруті.

2.1.3.Розробити схему технологічного процесу усунення кожного дефекту окремо.

2.1.4.Скласти план технологічних операцій в найбільш раціональній

послідовності їх виконання для заданого маршруту. 2.1.5.Вибрати установчі бази.

2.1.6.Розрахувати припуски і розміри на обробку деталі. 3.Розрахунковий розділ

3.1. Розрахувати операції технологічного процесу: вибрати обладнання, пристрої, ріжучий та вимірювальний інструмент, розрахувати найвигідніші режими різання, зварювання, наплавлення, гальванічних покриттів та прогресивних норм часу для операцій прийнятого маршруту.

3.2. Розробити технологічну документацію: маршрутну, операційну карти, карту ескізів.

4.Економічний розділ

4.1. Розрахувати собівартість відновлення деталі. . 5.Конструкторський розділ

5.1.Описати призначення, будову та правила користування пристроєм.

5.2.Розрахувати на міцність напружені деталі (при необхідності).

АТНУ 469207 000ПЗ

1. Загальний розділ

1.1 Вступ

Величезні масштаби перевезень потребують більш ефективного використання автомобільног парку, а також підвищення його продукшвності. Це може бути здійснено при умові надійної роботи рухомого складу, високого рівня організації технічного обслуговування і ремоту автомобілів.

Капітальний ремонт повинен забезпечувати 80% пробігу автомобіля від норми пробігу до капітального ремонту.

Авторемонтне виробництво широко розвивасгься, але його потенціальній економічні переваги реалізуються не повністю: ресурс відремонтованого автомобіля не перевищує 60-70% від ресурсу нових машин, а вартість ремонту починається високо. Тому потрібно добиватися різкого підвищення продуктивності праці і поліпшення якості продукції.

У розв’язвні цих питань провідну роль відіграють вдосконалення нормування праці, підвищення її продуктивності. Нині необхідно розширити застосування технічно-обгрунтованих норм і нормативів , систематично переглянути їх і урахуванням впровадження нової техніки, передової технології і організації праці. Норми часу активно сприяють впровадженню прогресивних форм організації паці й досягненню запланованого рівня її продуктивності.

1.2. Призначення, конструкція, матеріал та термообробка деталі.

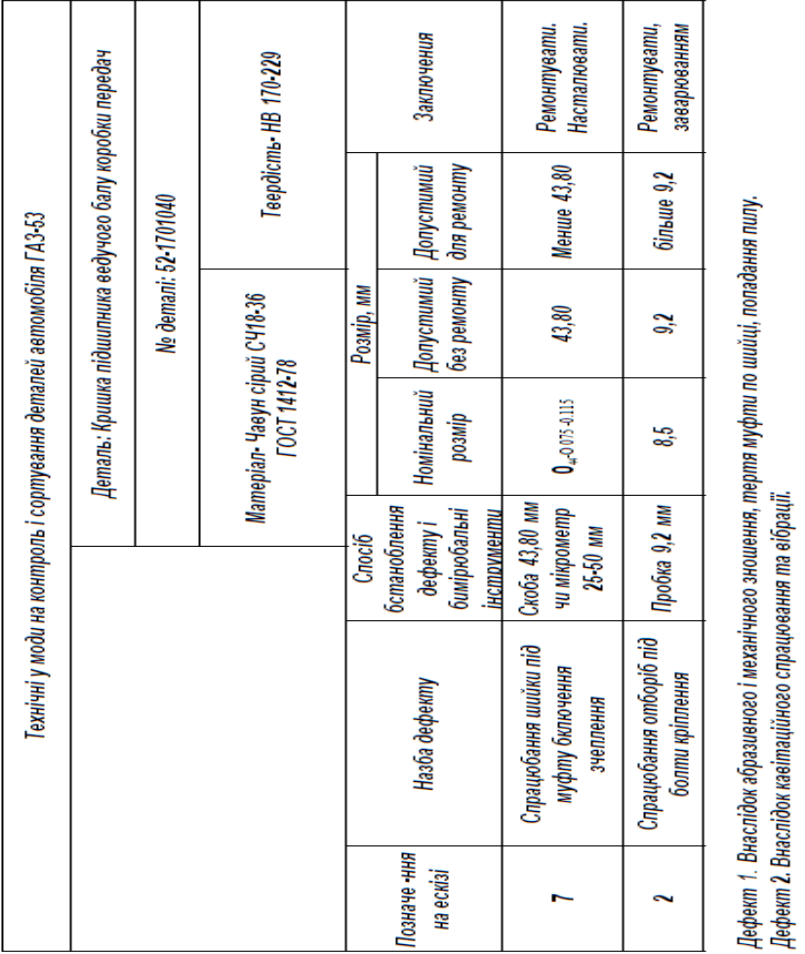

Кришка підшипника ведучого валу коробки передач автомобіля ГАЗ-53, деталь №52-1701040 виготовлена із сірого чавуну СЧ18-36 ГОСТ 1412-79. Кришка ведучого валу коробки передач призначена для запобігання осьового переміщення ведучого валу вперед. Сприймає осьові навантаження та знакоперемінні.

Габаритні розміри: довжина 124±0,55мм, діаметр шийки 044мм. діаметр фланця кришки 0116мм. В конструкцію деталі закладено такі конструктивні особливості: має фланець з отворами для закріплення кришки з картером коробки передач, отвір всередині, в якому є масло згінна різьба, шийка під підшипник муфти включення щеплення.

Маса: 1,1 кг.

1.4. Основні дефекти деталі та причини їх виникнення.

Дефект 1. Спрацювання шийки під муфту включення зчеплення відновлюємо насталюванням. Причина виникнення : сильне тертя.

Дефект 2. Зношення отвору під болти кріплення - відновлюємо заварюванням. Причина виникнення : велика сила затяжки.

2. Технологічний розділ.

2.1. Маршрутна технологія ремонту деталі.

2.1.1. Поєднання дефектів, які входять в маршрут, присвоїти номер маршруту.

Приймаємо, що кришка підшипника ведучого вала коробки передач для усунення заданих дефектів пересувається між ремонтними дільницями заводу по маршруту №5. На цьому маршруті відновлюються отвори під болти кріплення і шийка під муфту включення зчеплення.

2.1.2. Раціональні способи усунення окремих дефектів на одному маршруті.

Задані дефекти усуваються такими способами :

Дефект 1. Спрацювання шийки під муфту включення зчеплення до 0 43,60 мм.

Відновлюється насталюванням.

Дефект 2. Спрацювання отвору під болти кріплення 0 9,5 мм. Відновлюється заваркою з наступним свердлінням.

2.1.3. Схема технологічного процесу усунення кожного дефекту окремо.

Дефект 1. Спрацювання шийки під муфту включення зчеплення до 43,60 мм.

1. Шліфувальна. Шліфувати шийку до надання правильної геометричної форми.

2. Насталювання. Осадити шар металу на шийку.

3. Шліфувальна. Шліфувати шийку до номінального розміру. Дефект 2. Спрацювання отвору під болти кріплення до 0 9,5 мм.

1. Свердлильна. Розсвердлити спрацьовані отвір.

2. Заварна. Заварити розсвердлені отвори.

3. Слюсарна. Зачистити поверхню зварених отворів.

4. Свердлильна. Свердлити заварені отвори до номінального розміру, зенкувати фаску.

5. Контроль ВТК.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.