Технологическая база выбрана таким образом, что заготовка остаётся неподвижной в процессе обработки.

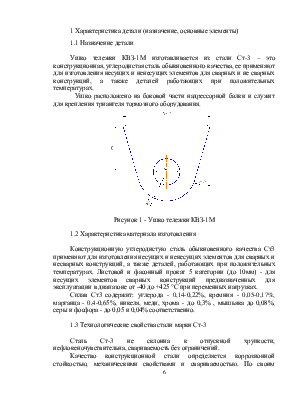

4 Выбор базирующих и установочных элементов приспособления, расстановка сил действующих на деталь при закреплении

После лишения заготовки шести степеней свободы, в результате выбора комплекта технологических баз, заготовка должна быть закреплена.

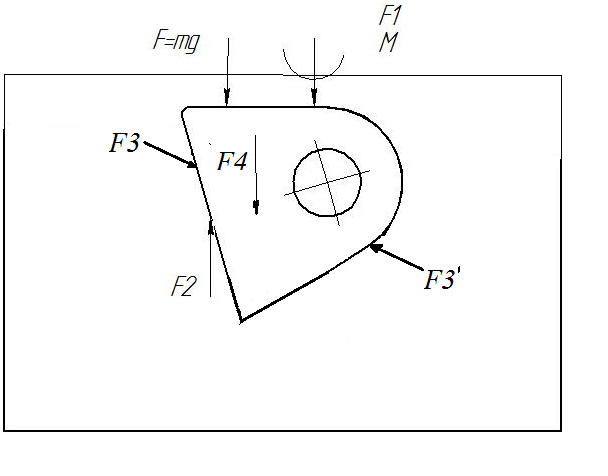

При закреплении учитываются все силы, представленные на рисунке 4, действующие на заготовку. Они могут быть представлены как сумма сил, стремящихся сместить заготовку в процессе обработки и сумма сил, препятствующих этому смещению.

Рисунок 4 – Стенд закрепления детали

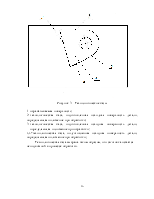

Рисунок 5 – Силы, действующие на деталь при закреплении

Сила F – сила тяжести детали;

Сила F1, M – сила и момент, создаваемые фрезой, при обработке детали;

Сила F2 – сила реакции опоры, создаваемая приспособлением на деталь и препятствующая ее перемещению вниз;

Сила F4,F3, F3” – силы создаваемые упором и предотвращающие перемещение детали.

5 Определение величин сил и моментов резания.

5.1 Определение величин при фрезеровании

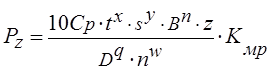

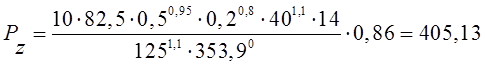

Главная составляющая силы резания при фрезерование – окружная сила, Н

(5.1)

(5.1)

где ![]() –

диаметр фрезы;

–

диаметр фрезы;

![]() – ширина поверхности фрезерования;

– ширина поверхности фрезерования;

![]() – период стойкости;

– период стойкости;

![]() – число зубьев фрезы;

– число зубьев фрезы;

![]() – коэффициент;

– коэффициент;

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() –

показатели степени.

–

показатели степени.

Показатель степени n при

определении окружной силы резания ![]() при

фрезеровании равен 0,3.

при

фрезеровании равен 0,3.

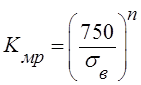

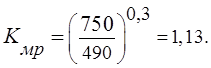

Поправочный коэффициент на качество обрабатываемого металла определяется по формуле:

(5.2)

(5.2)

где ![]() МПа

– предел прочности;

МПа

– предел прочности;

![]() – показатель степени.

– показатель степени.

Н.

Н.

Горизонтальная сила подачи:

![]() (5.3)

(5.3)

![]()

Вертикальная сила подачи:

![]() (5,4)

(5,4)

![]()

![]()

Радиальная сила подачи:

![]() (5.5)

(5.5)

![]()

![]()

Осевая сила подачи:

![]()

(5.6)

![]()

![]()

Оправка на изгиб:

![]() (5.7)

(5.7)

![]()

![]()

Крутящий момент рассчитывается по формуле:

![]() (5.3) где D – диаметр фрезы.

(5.3) где D – диаметр фрезы.

![]() Н·м.

Н·м.

Рассчитаем мощность резания (эффективную) кВт:

![]() (5.4)

(5.4)

![]()

![]() кВт.

кВт.

Исходные данные выбраны из учебного пособия «Справочник технолога-машиностроителя, Ч.2», [2].

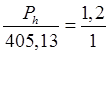

6. Выбор силового механизма и расчет его параметров.

Силовым механизмом в приспособлении является болтовое крепление.

Резьбовые зажимы

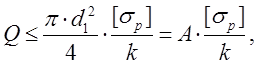

Допускаемое напряжение растяжения можно определить по зависимости:

Все формулы для расчётов брали в пособии Горошкин А.К. «Приспособления для металлорежущих станков», глава 5.

(9)

(9)

где ![]() предел текучести материала болта, МПа;

предел текучести материала болта, МПа;

[S]- коэффициент запаса прочности;

![]()

[S]=5.

![]()

Допускаемое усилие затяжки:

10)

где ![]() допускаемое напряжение

растяжения;

допускаемое напряжение

растяжения;

d1- внутренний диаметр резьбы;

k=1,3- расчётный коэффициент, учитывающий напряжение кручения в стержне болта.

d1=10 мм.

![]()

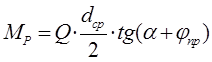

Момент, приложенный к винту:

(11)

где dср=10 мм- средний диаметр резьбы;

α=2,5- угол подъёма резьбы;

Приведённый кэффициент трения для

заданного профиля резьбы:

(12)

где f=0,4- коэффициент трения на плоскости;

β=15- половина угла при вершине профиля витка резьбы;

![]()

![]()

![]()

Вывод: по проведенным расчётам делаем вывод, что создаваемое зажимное усилие достаточно для того, чтобы заготовку не вывернуло из приспособления, при фрезеровании вертикальной поверхности детали.

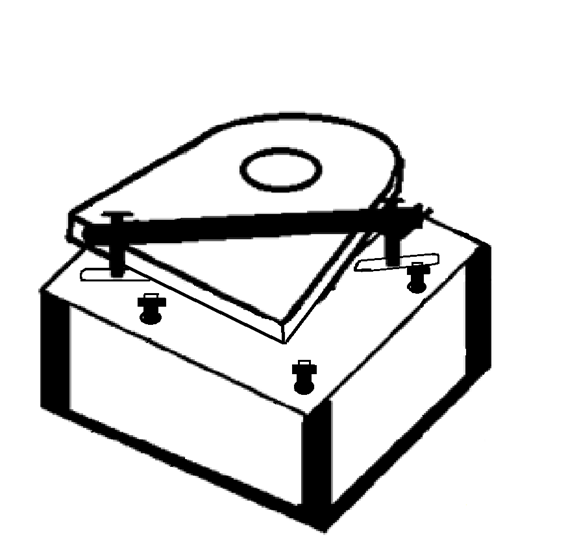

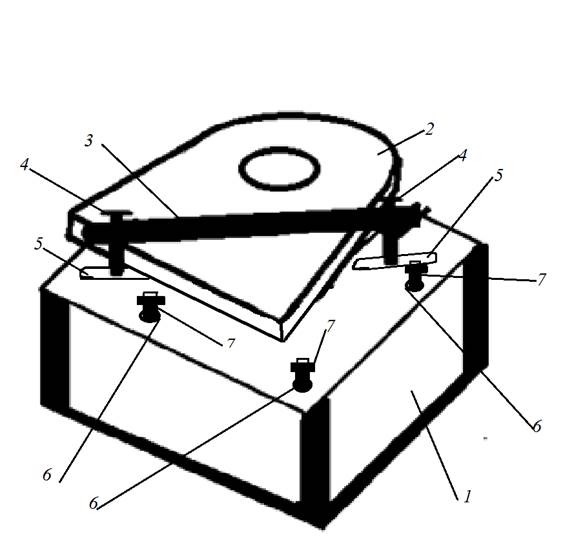

8. Описание приспособления

Рисунок 6 – приспособление для закрепления заготовки

1 – основание; 2 – заготовка; 3 – фикирующая планка; 4 – болты для закрепления заготовки; 5 – продольные сквозные отверстия; 6 – сквозные отверстия круглого сечения; 7 – болты для закрепления приспособления.

Приспособление представляет собой литой стальной брусок Г-образной формы, являющийся основанием 1, с двумя продольными сквозными отверстиями 5, и тремя сквозными отверстиями круглого сучения 6. В продольные отверстия вставляются специальные болты 4, головки которых имеют четырехгранную форму. Болты вставляется снизу, головка уходит в пазы которые имеют большую ширину чем сквозные отверстия, и обеспечивают непроворот болта. В отверстия круглого сечения вставляются такие же болты 7, но их головка имеет специальную форму, предназначенную для закрепления в пазах токарно- фрезерного станка. Заготовку 2 устанавливают необходимым способом на приспособление так, чтобы боковые не обрабатываемые поверхности уперались в болты 4, тем самым исключаются горизонтальные перемещения детали. Поверх детали устанавливается стальная планка 3, которая по бокам имеет сквозные продольные отверстия, предназначенные для болтов. На болты надевают шайбы и закручивают гайками, обеспечивая плотное сжатие детали планкой, тем самым исключают остальные перемещения заготовки.

Заключение

В данной курсовой работе выполнено проектирование приспособления для фрезерования боковых поверхностей ушка тележки КВЗ-1М. Выполнены сборочный чертеж приспособления и спецификация.

В процессе проектирования приспособления для фрезерования боковых поверхностей нами изучены и освоены принципы проектирования станочных приспособлений, произведен расчет силового механизма и его параметров. Определены величины сил и моментов резания, а также получено представление о технологических процессах механической обработки деталей. Выбраны и рассчитаны для данного варианта приспособления винтовые

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.