5. Дозатор

5.1 Применение дозатора

К общепромышленным приборам для автоматического отмеривания и выдачи заданного количества вещества относятся дозаторы, применяемые при исследованиях, испытаниях и эксплуатации механизмов машин и сооружений.

Дозатор становятся неотъемлемой частью заводского оборудования, особенно при автоматизации производств, связанных с подачей жидкостей вязких, пастообразных, со взвешенными частицами эмульсий, суспензий, а также при подаче с высокой точностью (0,1—0,5%) особо малых количеств вещества, исчисляемых в миллилитрах в минуту или даже в час. Дозаторы применяются для расфасовочных и торговых операций. Дозаторы требуются и при создании самонастраивающихся и оптимальных систем.

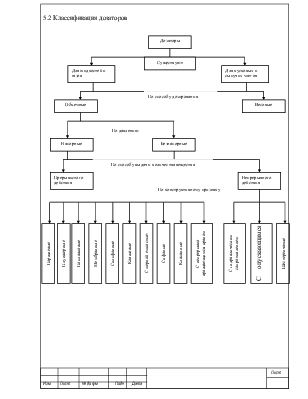

5.2 Классификация дозаторов

Дозаторы существуют:

1. Для жидкостей и газов

2. Для кусковых и сыпучих материалов

По способу дозирования дозаторы бывают:

1) весовые

2) объемные

Наибольшее развитие получают дозаторы для жидкостей.

При условии соблюдения кондиции дозируемых жидкостей (постоянства удельного веса, концентрации, температуры и т. д.) объемные дозаторы имеют преимущества в отношении точности дозирования и свойств, соответствующих большому разнообразию дозируемых жидкостей, и потому более распространены, чем весовые.

По давлению объемные дозаторы различаются:

а) напорные

б) безнапорные

Напорные это в которых давление на выходе создается механизмом дозатора и не зависит от величины давления на входе.

По уровню автоматизации дозаторы объемные бывают:

а) с ручным управлением

1) работающие по разомкнутому циклу

2)по замкнутому циклу

б) автоматическим.

1) работающие по разомкнутому циклу

2)по замкнутому циклу

При разомкнутом цикле дозатор работает как исполнительный механизм, автоматически стабилизирующий входной параметр (расход дозируемой жидкости) независимо от изменения других параметров, например, давления, температуры. Производительность дозаторов настраивается вручную или дистанционно. Дозаторы замкнутого цикла осуществляют подачу изменяющихся расходов жидкости по управляющим сигналам в зависимости от других параметров системы. При этом возможны два случая: 1) производительность автоматически изменяется в заданной пропорциональной зависимости от величины переменного расхода другой жидкости, поступающей в объект по главному трубопроводу (дозаторы соотношения, или пропорционаторы); 2) производительность изменяется под воздействием управляющих сигналов от автоматического регулятора или счетно-решающего устройства. Такие дозаторы выполняют совмещенную функцию исполнительного, механизма и регулирующего органа САР.

По способу выдачи заданного количества жидкости различаются дозаторы:

а) непрерывного действия

б) прерывистого действия.

Дозаторы прерывистого действия разбивают поток жидкости на дискретные части (порции, дозы). Непрерывность подачи может быть создана и при спаренной работе двух дозаторов прерывистого действия при условии, что ход нагнетания одного дозаторы совпадает с ходом всасывания другого дозатора. Достоинством дозаторов непрерывного действия является отсутствие пульсации.

Однако дозаторы прерывистого действия более распространены, т. к. отличаются высокой точностью дозирования.

Дозаторы различаются величиной области дозирования, устанавливающей в соответствии с технологическими требованиями необходимые пределы изменения производительности, и выражаемой отношением максимальной производительности к той минимальной, при которой все основные параметры дозаторов (точность, давление и др.) сохраняют свое значение.

Выбор дозатора основывается на перечисленных признаках, а также на соответствии типа конструкции дозатора свойствам дозируемой жидкости. Важным критерием выбора дозатора является также допустимая погрешность дозирования, представляющая собой отношение действительно выданного количества жидкости к заданному. В зависимости от конструкции дозатора, качества изготовления, условий эксплуатации и свойств дозируемой жидкости, погрешность дозирования находится в пределах от 0,1% до 2—3%.

На рис. 1 показан общий вид установки с 10 плунжерными дозатором, подающими все основные компоненты в заданном соотношении для автоматизированного производства полимеров. Установка снабжена общим приводом, дистанционным управлением и механизмом для регулирования производительности.

|

|

Рисунок 5.1 Общий вид установки с 10 плунжерными дозаторами

По конструктивному признаку дозаторы можно разделить:

а) прерывистого действия

1) Поршневые дозаторы

В зависимости от конструкции располагают производительностью, исчисляемых в единицах мл/мин, десятках и сотнях л/час, в единицах и десятках ма!час. Погрешность дозирования 0,1-1,0%. Давление на выходе — единицы и десятки am. Дозируемые жидкости: чистые реагенты, в т. ч. агрессивные; жидкости вязкие, пастообразные, со взвешенными частицами (дозаторы с полыми поворачивающимися поршнями).

2) Плунжерные дозаторы

Наиболее распространены, в зависимости от конструкций располагают производительностью в широком диапазоне, аналогично поршневым. Погрешность дозирования — в тех же пределах. При трудных для дозирования жидкостях (вязких, со взвешенными частицами и др.) применяются специальные конструкции сменных клапанов.

При дозировании агрессивных жидкостей применяются дозаторы с промежуточной жидкостью (масло) и мембраной, отделяющей корпус от воздействия агрессивных сред. Могут быть также дозаторы с двумя промежуточными жидкостями, одна из которых выполняет роль мембраны. Плунжерные дозаторы способны осуществлять дозирование при 100 am и более. Производительность регулируется изменением длины хода поршня, реже — изменением числа оборотов. Поплавковые дозаторы можно применять при автоматизации циклических технологических процессов и для расфасовочных операций.

3) Мембранные дозаторы

Мембрана (из каучука или полимерного материала, армированного тканью) отделяет рабочую камеру от корпуса, который может быть поэтому выполнен из материалов, не зависящих от свойств жидкости. Отсутствуют зазоры и сальники. Возможно дозирование жидкостей агрессивных, некоторых эмульсий, суспензий, взрывоопасных и вредных. Рабочую камеру можно

изготовить из любого материала с облицовкой пластмассами, фарфором, резиной или целиком из фторопласта. Шарики клапанов выполняются из резины, каучука, иногда с металлическими сердечниками. При трудных для дозирования жидкостях возможна принудительная, работа клапанов, что применяется и во многих других типах дозаторов. Производительность составляет единицы, десятки, реже — сотни л/час, при давлении до единиц и десятков am. Погрешность дозирования 0,5—1,0%. Надежность мембраны повышается при применении промежуточной жидкости также для передачи движения к мембране.

4) Клапанные дозаторы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.