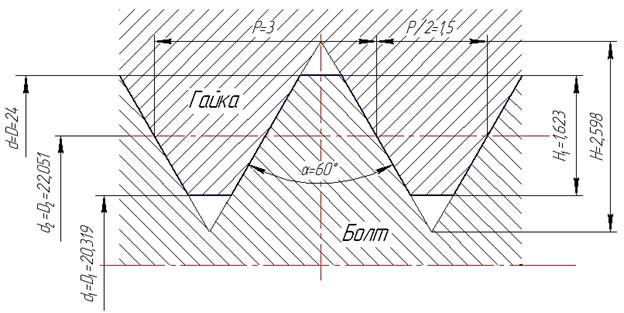

-средний диаметр D2 = d2 = d – 2 +0,051 = 22,051 мм (5.2)

-диаметр по дну впадин d3 = d – 4 + 0,319 = 20,319 мм (5.3)

-теоретическая высота витка Н = 0,866Р = 2,598 мм (5.4)

-рабочая высота витка Н1 = 0,541Р = 1,623 мм (5.5)

3)Назначение степени точности и поля допусков

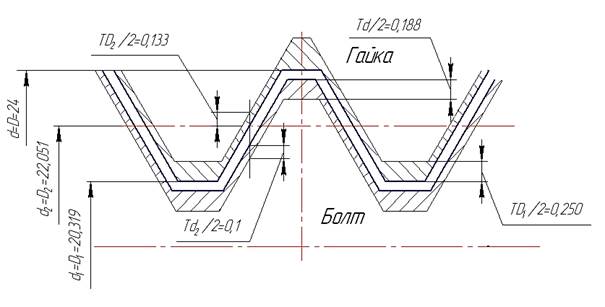

Т.к. длина свинчивания нормальная, а средний класс точности получил наибольшее распространение, то назначаем предпочтительные поля допусков для болта – 6g, для гайки – 6Н.

Определим числовые значения допусков и отклонений:

Таблица 5.2

Числовые значения допусков и отклонений

|

Номинальный размер, мм |

Обозначение поля допуска |

Величина допуска Т, мкм |

ES, мкм |

Наибольший предельный размер, мм |

EI, мкм |

Наименьший предельный размер, мм |

|

d = 24 |

6g |

375 |

-48 |

23,952 |

-423 |

23,577 |

|

d2 = 22,051 |

6g |

200 |

-48 |

22,003 |

-248 |

21,803 |

|

d1 = 20,752 |

- |

- |

- |

20,752 |

- |

- |

|

D = 24 |

- |

- |

- |

- |

0 |

24 |

|

D2 = 22,051 |

6Н |

265 |

265 |

22,316 |

0 |

22,051 |

|

D1 = 20,752 |

6Н |

500 |

500 |

21,252 |

0 |

20,752 |

Рис.5.1 Профиль резьбы

Рис.5.2. Расположение полей допусков по профилю резьбы болта 6g и гайки 6Н

Таблица 6.1

Исходные данные для зубчатой передачи

|

Вид изделия |

Редуктор |

|

Межосевое расстояние а, мм |

315 |

|

Модуль m, мм |

6 |

|

Исходный контур |

ГОСТ 13755-81 |

|

Коэффициент смещения исходного контура х |

0 |

|

Окружная скорость V, м/с |

9 |

|

Число зубьев z |

81 |

|

Угол наклона зубьев β |

8˚7’ |

|

Ширина зубчатого венца В, мм |

125 |

|

Температура допустимого нагрева зубчатой передачи t1 |

+70˚C |

|

Температура допустимого нагрева корпуса t2 |

+40˚C |

1)Определение геометрических параметров зубчатого колеса

Делительный

диаметр ![]() (6.1)

(6.1)

Диаметр вершин ![]() (6.2)

(6.2)

Диаметр впадин ![]() (6.3)

(6.3)

Диаметр основной

окружности ![]() (6.4)

(6.4)

Количество охватываемых зубьев при измерении длины общей нормали

![]() (6.5)

(6.5)

Длина

общей нормали ![]() (6.6)

(6.6)

2) Назначение степени точности

Передача является передачей общего назначения. Для них не устанавливаются повышенные требования ни по одному из требований. По табл. назначаем 8-ую степень точности.

Вид сопряжения определяется наименьшим гарантированным боковым зазором . Гарантированный боковой зазор получается как сумма температурных и силовых деформаций:

![]() (6.7)

(6.7)

Для передачи общего назначения jn1 = 0,02m=0,12 мм (6.8)

Боковой зазор, соответствующий температурной компенсации, определяется по формуле:

![]() (6.9)

(6.9)

3)Выбор контрольного комплекса зубчатого венца

Учитывая, что зубчатая передача 8-ой степени точности, выбираем 3-ий комплекс.

Для

контроля кинематической точности принимаем ![]() и

и ![]()

Для

контроля плавности работы принимаем ![]() и

и ![]()

Для

контроля контакта зубьев принимаем ![]()

Для

контроля бокового зазора принимаем ![]() и

и ![]()

Таблица 6.2

Контрольный комплекс для зубчатой передачи 8-С

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.