.

(17)

.

(17)

В подавляющем большинстве случаев при выдавливании наблюдается деформированное состояние, близкое к осесимметричному и можно без большой погрешности принимать β = 1, т. е. пользоваться формулой

![]()

![]() (18)

(18)

Величина предела текучести деформируемого металла σS зависит от температурно-скоростных условий процесса деформации и может быть определена по формуле

![]() (19)

(19)

где σТ – предел текучести металла при температуре деформации, определяемый по справочным данным; в области температур горячей штамповки стали вместо σТ можно без большой погрешности брать величину предела прочности σв при соответствующей температуре;

WZ – коэффициент, комплексно учитывающий упрочняющий эффект, обусловленный скоростью и неравномерностью пластической деформации.

Значения WZ принимают равными:

при штамповке на кривошипных прессах: WZ = 2÷3,

при штамповке на гидравлических прессах: WZ = 1÷1,5.

Для определения величины nср, необходимо знать закон распределения нормальных напряжений по контактной поверхности, который зависит от величины и распределения касательных напряжений по поверхности контакта.

Конкретные значения касательных напряжений на отдельных участках контактной поверхности, т. е. относительные напряжения трения (контактное трение),

(20)

(20)

будем обозначать через μ соответствующими индексами:

μк – относительное контактное касательное напряжение в контейнере;

μо – то же в конической части очка;

μч – то же в цилиндрической части очка;

μв – относительное касательное напряжение на границе внутреннего естественного конуса интенсивного скольжения при образовании застойных зон.

Осреднённые значения контактного трения на отдельных участках μср можно рассматривать как коэффициент пластического трения. Величина контактного трения зависит от ряда факторов (состояния поверхности металла и инструмента, смазки, характера напряжённого состояния, температурно-скоростного режима деформирования и т. д.) [5].

1.10 ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОГО УДЕЛЬНОГО ДАВЛЕНИЯ

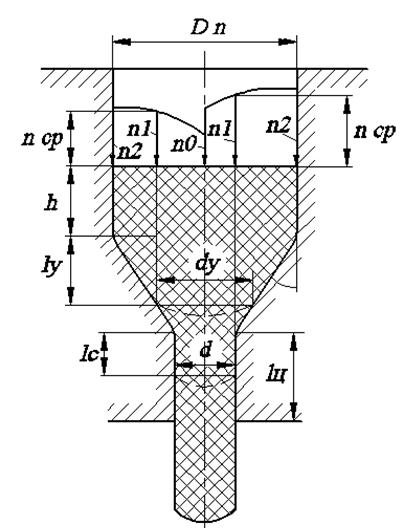

Рассмотрим закрытое выдавливание из гладкого приёмника к коническое или комбинированное очко. Под гладким приёмником понимается приёмник с вертикальными стенками не имеющий горизонтального дна, к под комбинированным очком - очко, состоящее из конической и цилиндрической частей (рис.7).

Относительные нормальные напряжения n0, n1, n2 в характерных точках эпюры и относительное удельное давление ncp могут быть определены по формулам

При ![]()

выдавливание в коническое очко

(21)

(21)

выдавливание в комбинированное очко

(22)

(22)

При ![]()

выдавливание в коническое очко

(23)

(23)

выдавливание в комбинированное очко

где lц – высота цилиндрической части очка; в начальной стадии деформации, когда длина выдавленной части стержня lc<lц, в формулы вместо lц следует подставлять lc.

Рис.7 Эпюра нормальных напряжений в контактной плоскости при закрытом выдавливании в коническое (слева) и комбинированное (справа) очко.

При выдавливании в коническое очко в формулы вместо d подставляется значение dу, равное диаметру нижнего торца поковки в рассматриваемой стадии выдавливания. При горячем выдавливании стали в зависимости от характера нагрева и очистки заготовки , а также от применяемой смазки рекомендуется применять следующие значения относительного контактного трения [5]:

2 ПОСТАНОВКА ЗАДАЧ И ОБОСНОВАНИЕ ВЫБОРА РЕШЕНИЯ

2.1 ВЫДЕЛЕНИЕ ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ ПАРАМЕТРОВ ПРОЦЕССА

На основе литературного обзора можно выделить основные параметры процесса, которые определяются расчётным путём, а также вспомогательные параметры, которые задаются технологически на основе экспериментальных исследований.

Табл. 1

|

№ п/п |

Название и обозначение основного параметра |

Источник |

№ п/п |

Название и обозначение вспомогательного параметра |

Источник |

|

1 |

Удельное усилие при выдавливании, р |

1 |

Предел текучести, σS |

||

|

2 |

Касательное напряжение, τ |

2 |

Коэффициент трения, μ |

[5] |

|

|

3 |

Напряжения деформации, σij |

3 |

Угол конического участка, α |

||

|

4 |

Деформации, εθ, εφ, ερ |

4 |

2.2 СПЕЦИФИЧЕСКИЕ УСЛОВИЯ РЕАЛИЗАЦИИ ПРОЦЕССА:

2.2.1 ВЛИЯНИЕ НАГРЕВА НА ПРОЦЕСС ВЫДАВЛИВАНИЯ

Выдавливание можно осуществлять в условиях как холодной, так и горячей деформации. В соответствии с этим различают холодное и горячее выдавливание.

Холодное выдавливание применяют при обработке металлов и сплавов, обладающих высокой пластичностью и низким сопротивлением деформированию, например свинца, олова, алюминия, меди, цинка и их сплавов. Используя специальную технологию и определенные режимы обработки, успешно применяют холодное выдавливание низкоуглеродистых сталей. Холодное выдавливание других сталей, распространенных в промышленности, пока почти не освоено.

В процессе выдавливания происходит искажение кристаллической структуры металла. Его атомы принудительно перемещаются из положения устойчивого равновесия, которое они занимают в недеформированной кристаллической решетке.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.