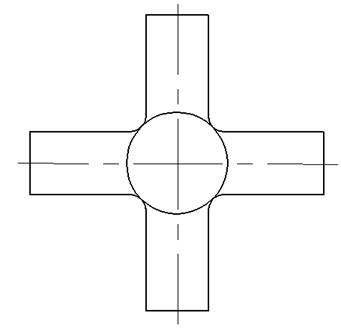

Группа IV охватывает поковки, конструктивно характеризуемые наличием местных утолщений или отростков в поперечных или наклонных направлениях. Технологическим признаком поковок этой группы является необходимость использования операции выдавливания в штампах с разъемными матрицами.

Группа IV содержит подгруппы 12, 13, 14 и 15 [5].

Рис.4 Пример поковок IV группы. 12, 13, 14 и 15 подгрупп (слева направо).

1.4 ШТАМПОВОЧНОЕ ОБОРУДОВАНИЕ

Номенклатуру деталей, выдавливаемых на прессах, можно условно разбить на три группы: в зависимости от размеров выдавливаемой части до 0,5 диаметра заготовки; до 2,5 и до 10 – 15. Для изготовления деталей первой группы применяют механические кривошипно – коленные чеканочные прессы, для второй- многопозиционные автоматы, а для третьей – гидравлические прессы и специальные прессы горизонтального типа для выдавливания.

Механические прессы должны иметь длинные, хорошо подогнанные направляющие (в 2 – 3 раза длиннее, чем для обычных прессов), обеспечивающие ползуну устойчивость при движении в момент прессования. Станина пресса должна обладать высокой жесткостью, что способствует качественной и долговременной работе инструмента и повышению качества изделий. Хорошо себя зарекомендовали прессы со сварной замкнутой станиной, изготовленной из толстой листовой стали. Пресс должен поглощать удары подвижных частей в момент внедрения пуансона в заготовку. Подштамповая плита и ползун должны иметь высокую жесткость и не деформироваться от сосредоточенных нагрузок, свойственных процессу выдавливания. Регулирование с помощью клиновой системы в подштамповой плите зачастую более надежно и эффективно, чем винтовое регулирование в ползуне. Смазывание всех движущихся механизмов должно проводиться централизовано.

Кривошипные прессы с коленчатым валом эксцентрикового типа или шестеренно-эксцентриковым приводом обладают более высокой жесткостью.

Кривошипные прессы в настоящее время изготовляют усилием до 30 МН, а кривошипно-коленные чеканочные – до 40 МН.

К основным преимуществам механических прессов следует отнести отсутствие снижения скорости движения пуансона в момент соприкосновения с заготовкой. Для выбора зазоров ползун пресса оснащается мощными уравновешивающими устройствами. При наличии маховичной системы значительно снижается установочная мощность электродвигателя, которая принимается от 1/3 до 1/2 от необходимой для выполнения операций холодного выдавливания. Остальная энергия отдается маховиком.

Ход ползуна чеканочных кривошипно-коленных прессов меньше, чем у стандартных кривошипных прессов с таким же номинальным усилием. Поэтому их используют, как правило, только для чеканки, операций вытяжки без утонения и для выдавливания полых деталей.

Упругая деформация узлов пресса должна быть минимальной, иначе в результате возможных изгибов могут измениться геометрические параметры деталей и может произойти разрушение инструмента. Многопозиционные штампы необходимо применять на прессах, имеющих повышенную жесткость станины и стола, например, на двухкривошипных с коленчатым валом эксцентрикового типа.

В прессах новейших конструкций предусматривают устройство для регулирования скорости ползуна во время рабочей операции, благодаря которому обеспечивается почти постоянная скорость пуансона в процессе операции выдавливания. Прессы оснащены электронным приспособлением, регулирующим скорость перемещения пуансона и значение технологических усилий на протяжении всей операции выдавливания.

Для снижения себестоимости продукции, особенно при изготовлении большого числа мелких изделий методом холодного выдавливания, прессы оснащают автоматическими устройствами для подачи заготовок и съема готовых деталей.

Гидравлические прессы целесообразно применять в мелкосерийном производстве для изготовления разнотипных по размерам деталей удлиненной формы, для прессования которых необходим большой ход инструмента (до 40 МН) и небольшие скорости выдавливания.

Производительность гидравлических прессов можно повышать ускоряя холостой ход ползуна вверх и вниз. Для уменьшения динамического удара по инструменту скорость ползуна перед контактом пуансона с заготовкой необходимо снижать. К недостаткам гидравлических прессов относятся: задержка в движении ползуна при контакте пуансона с заготовкой, длительность которой зависит от продолжительности периода наращивания давления до значений, достаточных для продолжения рабочего хода вниз; малая быстроходность и экономичность в работе, чем механические прессы; недопустимость периодических кратковременных перегрузок при выполнении трудоемких операций холодного прессования.

Чеканочные кривошипно-коленные прессы используются для выполнения операций, требующих приложения значительных технологических усилий на небольших участках рабочего хода ползуна (чеканка, калибровка, правка штампованных заготовок, а также выдавливание коротких деталей), и имеют номинальное усилие от 1 МН (мод. А6530) до 40 МН (К8346) с ходом ползуна соответственно от 45 до 200 мм и числом ходов ползуна в минуту от 80 до 16.

Зубчатый привод прессов, выполненный одноступенчатым у чеканочных прессов усилием до 10 МН и двухступенчатым у прессов усилием свыше 10 МН, скомпонован в отдельном редукторе.

Прессы кривошипно-коленные для холодного выдавливания предназначены для изготовления изделий типа стаканов и стержней. Они бывают вертикального и горизонтального исполнения. Вертикальные прессы изготовляют с номинальным усилием от 1 (мод. К0030) до 6,3 (мод. КБ0038) мм. Размер хода ползуна и число ходов ползуна в минуту у них соответственно равны 138 мм, 50 ход/мин и 300 мм, 25 ход/мин.

Вертикальные прессы обычно работают в паре с механической рукой, которая осуществляет подачу заготовки и съем готовых изделий.

Горизонтальные прессы для холодного выдавливания выполняют в виде прессов-автоматов для изготовления деталей из цветных металлов диаметром до 40 мм и производительностью 85 – 90 шт. в минуту.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.