(70)

(70)

С учётом (70) получаем

Данное значение С подставим в σ33:

Предположим,

что в крайней точке с координатами х1=D/2

и х3=l1/2 контактные

касательные напряжения максимальны. При наличии сил трения такое предположение

является разумным, тогда  что приводит к

противоречию: в крайних точках нормальное напряжение должно быть близко к

пределу текучести, а никак не нулевым. Выявленное противоречие проистекает из –

за допущений, связанных с разрешимостью уравнений (69). Для снятия противоречия

примем, что

что приводит к

противоречию: в крайних точках нормальное напряжение должно быть близко к

пределу текучести, а никак не нулевым. Выявленное противоречие проистекает из –

за допущений, связанных с разрешимостью уравнений (69). Для снятия противоречия

примем, что

(77)

(77)

Подстановка (77) во первое уравнение (72) позволит определить константу С и получить распределение контактных напряжений по поверхности инструмента:

![]()

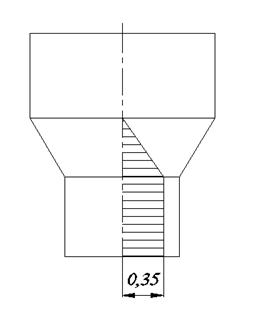

Подставляем в полученную формулу значения переменных:

Полученные в результате вычислений значения напряжений и деформаций изобразим для большей наглядности на эпюрах. В следующем разделе приведены эпюры распределения напряжений и деформаций в теле заготовки при выдавливании.

4 ОБРАБОТКА РЕЗУЛЬТАТОВ

В предыдущем разделе были произведены вычисления основных расчётных параметров. Графические зависимости, полученные по результатам этих вычислений, приведены ниже.

Рис. 12. Гистограмма зависимости контактных напряжений от участков и их

длин

На рис. 12. приведена зависимость изменения контактных напряжений при переходе от одного участка деформирования к другому. Она строится на основании данных, полученных из формулы (79). Для ещё большей наглядности изобразим распределение напряжений на эпюре:

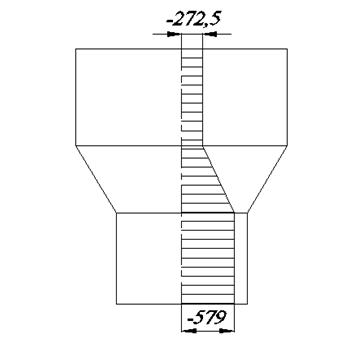

Рис. 13. Эпюра распределения контактных напряжений по сечению заготовки

На рис. 14. представлен график изменения удельного усилия в зависимости от участка, на котором происходит деформация заготовки. График строится на основании данных, рассчитанных по формулам (32) и (53):

Рис. 14. График динамики изменения удельного усилия в процессе штамповки

на отдельных участках

Деформация в нашем случае осуществляется в коническом участке матрицы (2). На рис. 15 показан график изменения этой деформации. Он строится по результатам, полученным из формул (36) и (42):

Рис. 15. График изменения окружной деформации на участке деформирования

Покажем распределение окружных деформаций на эпюре (Рис. 16)

Рис. 16. Эпюра распределения окружных деформаций по сечению детали

ЗАКЛЮЧЕНИЕ

В данной курсовой работе был рассмотрен процесс горячего выдавливания осесимметричной заготовки. Основными задачами ставилось ознакомление со схемами реализации процесса, рассмотрение использующегося оборудования, выделение, выбор и расчёт основных параметров процесса. В процессе выполнения поставленные задачи были выполнены, основные расчётные параметры рассчитаны и построены эпюры распределения напряжений и деформаций в теле заготовки. Цели, поставленные мною для выполнения данного проекта, считаю достигнутыми полностью.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК:

1. Головин В.А. Технология холодной штамповки выдавливанием / В.А. Головин, А.Н. Митькин, А.Г. Резник – Москва: Машиностроение, 1970. – 152 с.

2. Головин В.А. Технология и оборудование холодной штамповки / В.А. Головин, Г.С. Ракошиц, А.Г. Невроцкий – Москва: Машиностроение, 1987. – 352 с.

3. Охрименко А.Н. Технология кузнечно – штамповочного производства / А.Н. Охрименко – Москва: Машиностроение, 1976. – 560 с.

4. Северденко В.П. Горячее гидродинамическое выдавливание режущего инструмента / В.П. Северденко, В.С. Мурас, Э.Ш. Суходрев – Минск: Наука и техника, 1974. – 256 с.

5. Соколов Н.Л. Горячая штамповка выдавливанием стальных деталей / Н.Л. Соколов – Москва: Машиностроение, 1967. – 192 с.

6. Фаворский В.Е. Холодная штамповка выдавливанием / В.Е. Фаворский – Москва: Машиностроение, 1966. – 160 с.

7. Фёдоров В.И. Исследование процесса изготовления поковок выдавливанием с применением термомеханической обработки: Автореферат / Ленинградский Ордена Ленина политехн. ин – т им. М.И. Калинина – Ленинград, 1972. – 18 с.

8. Филимонов В.И. Теория обработки металлов давлением / В.И. Филимонов – Ульяновск: УлГТУ, 2004. – 208 с.

ОГЛАВЛЕНИЕ:

Введение…………………………………………………………………………….. 2

1 Литературный обзор……………………………………………………………3

1.1 Сущность процесса выдавливания………………………………………...3

1.2 Область применения горячего выдавливания…………………………….4

1.3 Классификация поковок……………………………………………………5

1.4 Штамповочное оборудование……………………………………………...9

1.5 Схемы реализации процесса……………………………………………...12

1.6 Напряжённое состояние…………………………………………………..13

1.7 Основные положения……………………………………………………..15

1.8 Степень деформации……………………………………………………...16

1.9 Определение усилия и работы деформации……………………………..18

1.10 Определение относительного удельного давления…………………20

2 Постановка задачи и обоснование выбора решения………………………..22

2.1 Выделение основных и вспомогательных параметров процесса………22

2.2 Специфические условия реализации процесса………………………….22

2.2.1 Влияние нагрева на процесс выдавливания……………………….22

2.2.2 Контактное трение и смазка………………………………………..24

2.3 Определение расчётных параметров…………………………………….28

2.4 Выбор метода получений расчётных параметров………………………28

3 Решение поставленных задач и обработка результатов…………………….31

4 Обработка результатов………………………………………………………..38

Заключение………………………………………………………………………….40

Библиографический список………………………………………………………..41

Оглавление………………………………………………………………………….42

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.