4. ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ ПОВЫШЕНИЯ

НАДЕЖНОСТИ СВАРНЫХ КОНСТРУКЦИЙ

ИЗ ТИТАНОВЫХ СПЛАВОВ

4.1. Использование для очистки свариваемых заготовок

высококонцентрированных источников энергии

К перспективным способам очистки и сглаживания шероховатостей стыкуемых поверхностей относится метод электронно-лучевого оплавления. В основе термической очистки свариваемых кромок электронным лучом лежат физико-химические процессы, происходящие на поверхностях свариваемых кромок: они покрываются тонкими окисными пленками, на поверхностях и в структурных дефектах адсорбируются и капиллярно конденсируются пары влаги, углеводороды и другие газообразующие вещества, характерные для атмосферы производственных помещений /15/.

При нагреве заготовок в вакууме без электронного облучения в атмосферу камеры выделяются физически сорбированные вещества, затем из приповерхностных объемов на поверхность металла с различной интенсивностью, определяемой законом Сивертса, диффундируют атомы водорода, кислорода, азота и др. Пиролиз адсорбированных веществ и их химическое взаимодействие с металлом и его окислами приводят к образованию в газовой фазе водорода, окиси углерода и сложных углеводородов, главным образом метана.

При электронно-лучевой обработке в условиях глубокого вакуума указанные процессы активизируются и протекают значительно быстрее, в результате чего поверхность обрабатываемого металла очищается от окисных пленок, адсорбированных и абсорбированных веществ в течение долей секунды, а в вакуумной камере электронно-лучевой ток острой фокусировки луча 71 мА ток рабочей установки регистрируется резкое повышение парциальных давлений газообразных компонентов.

Перемещение водорода в металле в сторону обрабатываемой поверхности и десорбция его происходят только в очень тонком приповерхностном слое. В более глубоких слоях протекает процесс термодиффузии экзотермически растворенного водорода в сторону от обрабатываемой поверхности, в менее нагретые слои металла. В результате в процессе обработки концентрация водорода в металле стыкуемых кромок значительно изменяется. Это может быть использовано в технологических целях.

Электронно-лучевая обработка, обеспечивающая оплавление облучаемых поверхностей, позволяет, помимо очистки, устранять капиллярные дефекты поверхности и сглаживать ее. Это значительно снижает активность адсорбционных процессов и позволяет более длительно сохранять детали под сварку законсервированными.

Исследования термической очистки кромок деталей методом оплавления электронным лучом проводили на установке ЭЛУ-5 с энергоблоком БЭП-2 мощностью 10 кВт при ускоряющем напряжении 60 кВ. Для исследований использовали плоские образцы из сплава ВТ6 размерами 40×75×200 мм с чистотой обработки стыкуемых кромок не грубее Rz20 мкм.

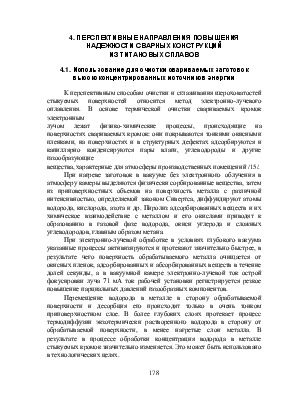

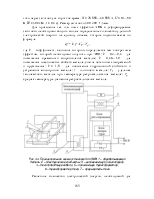

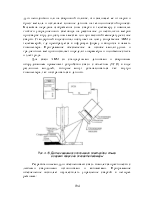

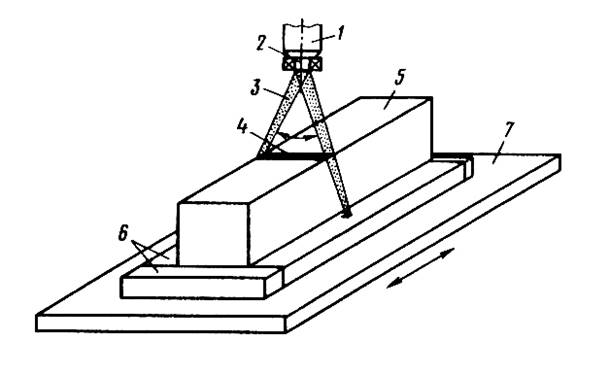

Для термической очистки поверхности стыкуемых кромок применяли следующую технологическую схему (рис. 4.1).

Рис. 4.1. Схема обработки поверхности сканирующим

электронным лучом

Обрабатываемую деталь 5 и технологические пластины 6, необходимые для начала и окончания процесса, а также для вывода из них краевых участков сканирующего электронного луча 3, устанавливали на рабочем столе 7. Сканирование электронным лучом осуществляли при помощи генератора развертки (ГЗ-33) и отклоняющих катушек (ОС-70) 2, установленных на срезе электронной пушки 1. Ванну расплавленного металла, сформированную в зоне нагрева 4 электронным лучом, перемещали по обрабатываемой поверхности.

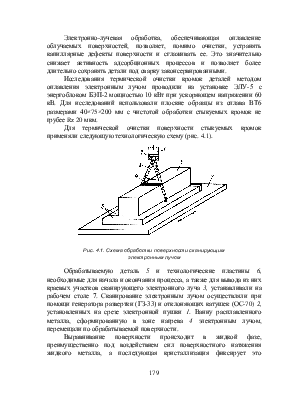

Выравнивание поверхности происходит в жидкой фазе, преимущественно под воздействием сил поверхностного натяжения жидкого металла, а последующая кристаллизация фиксирует это состояние. Термическую очистку свариваемых кромок проводили на режиме: рабочее расстояние 170 мм, скорость перемещения образца (пушки) 4,0…4,5 м/ч, ток острой фокусировки луча 71 мА, ток рабочей фокусировки 56…59 мА, ток луча 38…42 мА, частота сканирования луча 135…137 Гц, амплитуда сканирования 50 мм, давление воздуха в сварочной камере 6,7×10-3 Па (5,0×10-5 мм рт. ст.). Ширина зоны нагрева при токе рабочей фокусировки 56…59 мА составляла 6…8 мм.

Обработка поверхности сканирующим электронным лучом на указанном режиме обеспечивает равномерное оплавление поверхности по всей ее плоскости с глубиной проплавления 0,02…0,03 мм без волнистости, присущей поверхности, обработанной острофокусированным лучом. Шероховатость оплавленной поверхности не грубее Rz0,64 мкм.

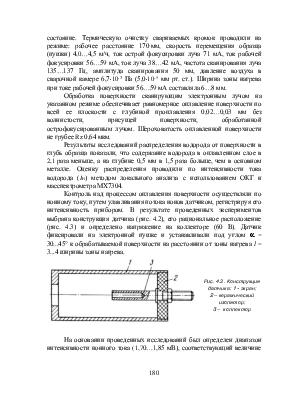

Результаты исследований распределения водорода от поверхности в глубь образца показали, что содержание водорода в оплавленном слое в 2,1 раза меньше, а на глубине 0,5 мм в 1,5 раза больше, чем в основном металле. Оценку распределения проводили по интенсивности тока водорода (IН) методом локального анализа с использованием ОКГ и масспектрометра МХ7304.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.