-следить за достаточным освещением рабочего места и исправностью аварийного освещения;

Ремонт питательных насосов

Ремонт насосного оборудования должен носить профилактический, предупредительный характер и может выполняться на месте эксплуатации или в цехе ремонтного предприятия. Различают текущий, средний и капитальный ремонты насосов.

Текущий ремонт насосов проводится на месте их установки. Средний и капитальный ремонты могут осуществляться на месте установки насоса с выполнением ремонта отдельных сборочных единиц в цехе ремонтного предприятия. Самым прогрессивным методом капитального ремонта является централизованный с применением демонтажа насосов и заменой их заранее отремонтированными.

Капитальный ремонт питательных насосов проводится в соответствии с «Общими техническими условиями на капитальный ремонт динамических насосов» (ТУ26-06-1186-78), нормативно-технической документацией на ремонт насоса конкретного типоразмера и эксплуатационной документацией на насос и электродвигатель.

Перед остановом насоса на планово-предупредительный капитальный ремонт в зависимости от типа и назначения насоса проводятся испытания для определения: высоты всасывания; давления при номинальной подаче; вибрации опор; внешних утечек; давления жидкости в разгрузочной полости; температуры подшипников; параметров работы электродвигателя.

При выполнении капитального ремонта разборка (демонтаж) наружных корпусов питательных и конденсатных насосов, корпусных частей осевых и вертикальных насосов производится при невозможности их ремонта на месте эксплуатации или при замене. В процессе демонтажа центробежного лопастного насоса производятся следующие обязательные проверки:

несоосности валов насоса и электродвигателя, измеряемой по ободу и торцам полумуфт в четырех точка;

осевого разбега, ротора у насосов с упорным подшипником скольжения или автоматическим устройством уравновешивания осевых сил, действующих на ротор;

зазоров по дистанционным болтам, продольным и поперечным шпанкам, фиксирующим, насос на фундаментной плите.

Проверка несоосности валов насоса и электродвигателя выполняется по скобам и щупу или индикатору аналогично проверке центровки роторов турбины по полумуфтам. Необходимо также проверить тепловой зазор между торцами полумуфт и маркировку их взаимного положения.

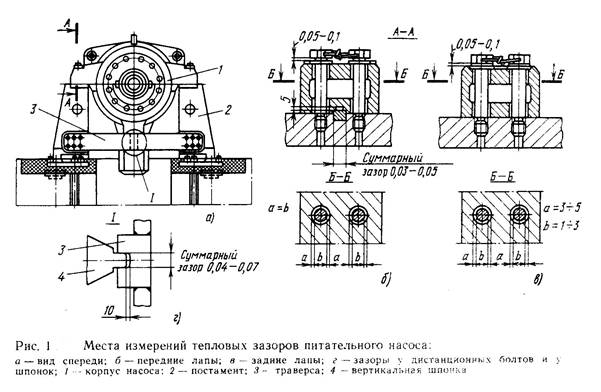

Зазоры между дистанционными, болтами и корпусом насоса, а также в шпоночных соединениях устанавливаются для возможности тепловых перемещений и сохранения центровки при работе насоса. На рис. 1 показаны места измерений и значения тепловых зазоров питательного насоса.

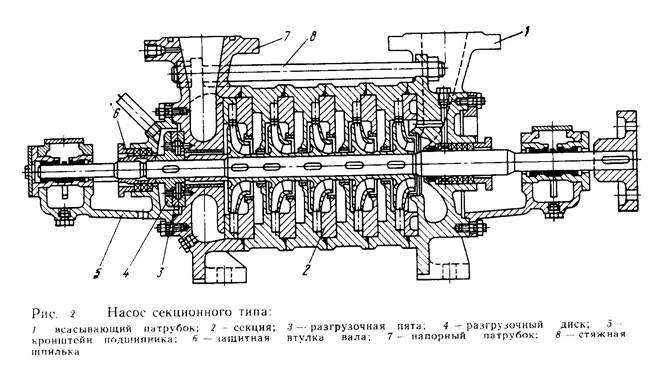

Осевой разбег ротора любого насоса секционного типа измеряется до удаления разгрузочной пяты (рабочий разбег) и после него (полный разбег).

Например, при разборке насоса секционного типа (рис. 2) для измерения рабочего разбега ротора вскрывают подшипник со стороны выходного патрубка и устанавливают индикатор.

Индикатор часового типа устанавливают с упором конца измерителя в торец вала, после чего ротор насоса сдвигают до отказа сначала в одну, а затем в другую сторону. На валу по торцевой крышке другого подшипника наносят риски, соответствующие рабочему положению ротора. После выполнения этого измерения снимают крышки и верхние вкладыши подшипников, вынимают набивку сальников, снимают полумуфту и кронштейн подшипника (вал насоса подпирают временной опорой). Вслед за этим снимают защитную втулку вала и разгрузочный диск. Защитную втулку на резьбе отворачивают специальным ключом, при гладкой посадке втулку стягивают приспособлением. После удаления разгрузочной пяты 3 (см. рис. 2) измеряют полный разбег ротора. Для этого разгрузочный диск надевают на вал, зажимают втулкой вала и смещают поочередно до отказа в сторону выходного и входного патрубков. После замера общего разбега ротора насоса снимают стяжные шпильки 8, напорный патрубок 7, рабочее колесо и корпус выходной секции и вновь измеряют осевой разбег ротора. Эту операцию повторяют до тех пор, пока не будут сняты все рабочие колеса и секции корпуса. Снятие рабочих колес выполняют специальным приспособлением.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.