Термические напряжения в отливках возникают вследствие неравномерности поперечных сечений различных частей отливки; высокой температуры сплава при заливке; чрезмерного одностороннего разогрева при неправильном подводе металла в форму.

Механические напряжения возникают в отливках вследствие затрудненной усадки («жесткая» конструкция отливки; низкая податливость форм и стержней).

Фазовые напряжения возникают при структурных превращениях, сопровождающихся резким изменением объема, что в свою очередь зависит от природы сплава и соблюдения режима термообработки. Опасность возникновения напряжений и трещин возрастает при наличии в конструкции отливки резких переходов от тонких сечений к толстым, острых без скруглений углов в местах перехода; плохое раскисление металла; сильный пригар, особенно на развитых плоских поверхностях.

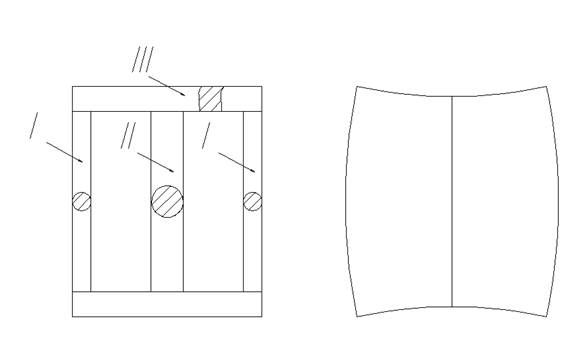

Иллюстрацией возникновения напряжений и, как следствие трещин служит рамная конструкция для определения величины этих напряжений (рис.1)

Рама состоит из тонких прутков I, более толстого II и поперечин среднего сечения III (рис.1а).

При охлаждении рамки после заливки пруток II, имеется более толстое сечение дольше находится в пластическом состоянии.

Прутки I, затвердевая быстрее, оказывают на пруток II сжимающие усилия. В этот период напряжений не возникает т.к. II пруток находится в пластическом состоянии. Когда же прутки I затвердеют и перейдут в упругое состояние, в прутке II будет продолжаться процесс кристаллизации

а. б.

Рис.1. Рамная конструкция

и усадки, оказывая на прутки I сжимающие усилия. Прутки I будут упруго изгибаться, оказывая в свою очередь, на пруток II растягивающие усилия (рис.1б). При этом может произойти разрыв прутка II в тех местах, где сплав еще не приобрел достаточной прочности, т.е. в местах «тепловых узлов».

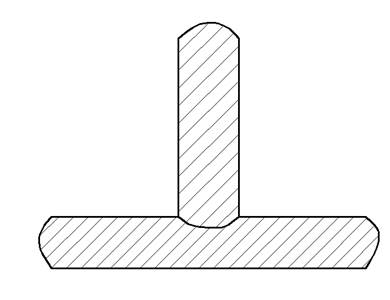

Рис.2

Этот разрыв относится к «горячей» трещине, т.к. образование их происходит при достаточно высоких температурах (1360°…1300°C) и разрыв происходит по границам зерен, то они имеют характерную крупнозернистую, окисленную поверхность, извилистую форму. Холодные трещины возникают под воздействием упругих напряжений, т.е. после окончательного затвердевания, как правило, в тонких частях отливки.

Они имеют ровную форму, мелкозернистую блестящую поверхность. Наиболее опасным интервалом для Fe-C сплавов является область «синеломкости» t°-265°…190°C область образования холодных трещин.

Меры предупреждения образования трещин в отливках

1. Улучшение технологичности конструкции отливки.

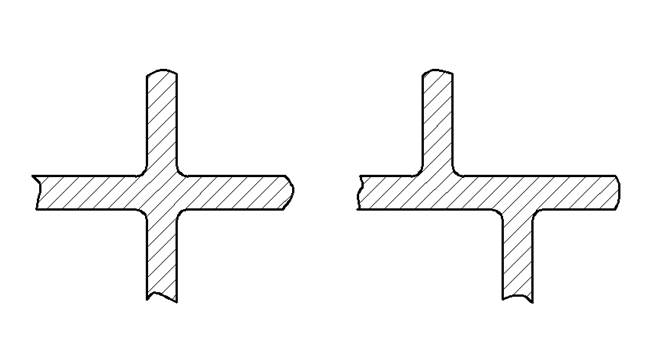

не правильно правильно

Рис.3 Способы пересечения стенок отливок

2. Технологические мероприятия.

а) выполнение достаточных радиусов перехода от толстых сечений к тонким, в местах подвода питателей и установки прибылей;

б) установка холодильников ( внутренних и наружных ) в тепловых узлах;

в) повышение податливости форм и стержней;

г) устройство усадочных ребер;

д) термообработка для снятия напряжений.

1. Книпп. Пороки отливок. М.Машгиз, 1985 г.

2. Ф.Д. Оболенцев. Качество литых поверхностей М. Машгиз, 1961г.

3. Тодоров Р., Пешев П. Дефекты в отливках из черных сплавов. – М.: «Машиностроение», 1984, 183 с.

4. Журналы «Литейное производство», раздел - обмен опытом.

5. ЭИ «Технология и оборудование литейного производства», НИИмаш.

Содержание

|

1.Лабораторная работа №1 «Исследование внешнего вида и причины возникновения дефектов поверхности отливок»………………………………….. |

|

|

2.Лабораторная работа №2 «Исследование внешнего вида и причины возникновения усадочных и газовых раковин»……………………………………. |

|

|

3.Лабораторная работа №3 «Исследование внешнего вида и причины возникновения дефектов несоответствия формы, размеров и веса отливки»…... |

|

|

4.Лабораторная работа №4 «Трещины в отливках. Внешний вид и причины образования»…………………………………………………………………………. |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.