Как правило, в местах распора или подутия образуется слой пригара, возможно образование песочных включений из-за размыва поверхности формы.

Этот дефект приводит к увеличению припуска на механическую обработку или необходимость введения обработки поверхностей.

Обрабатываемость мест распора ухудшается из-за неравномерности нагрузки на режущую кромку инструмента.

Коробление - изменение формы отливки во время затвердевания и охлаждения из-за внутренних напряжений.

Величина напряжений зависит от:

а) величины усадки сплава.

б) температуры расплава при заливке.

в) разности скорости охлаждения связанных между собой частей отливки.

г) размеров поперечных сечений этих частей.

д) податливость форм и стержней.

Короблению в большей степени подвержены отливки из сплавов с большой объемной и линейной усадкой.

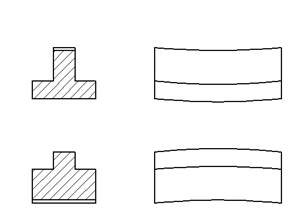

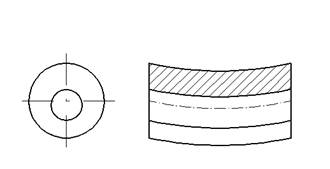

Зависимость коробления от неравномерности сечений отливки показана на рис. 4,5.

Вследствие более быстрого охлаждения тонких стенок усадка в них заканчивается раньше, чем в толстых. Продолжающаяся усадка утолщенной части изгибает отливку. Прогиб происходит в сторону тонкого сечения, вогнутость в сторону более толстого.

|

Рис.4 Пример коробления отливки разностенного бруса |

Рис.5 Пример коробления эксцентрической трубы |

Вследствие более быстрого охлаждения тонких стенок усадка в них заканчивается раньше, чем в толстых. Продолжающаяся усадка утолщенной части изгибает отливку. Прогиб происходит в сторону тонкого сечения, вогнутость в сторону более толстого.

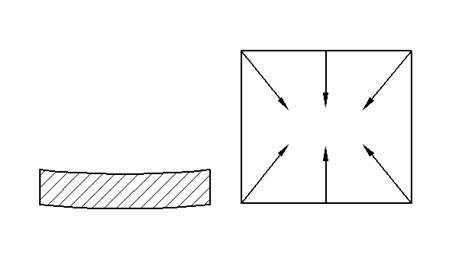

Аналогичное явление наблюдается при больших местных перегревах равного сечения отливки (рис.6).

Рис. 6. Схема коробления плиты равного сечения из-за местного

перегрева

При подводе металла снизу в центральную часть плоской равнотелой плиты происходит местный перегрев и неравномерное охлаждение отливки. Как следствие этого возникает коробление.

Модели крупногабаритных отливок, имеющих склонность к короблению (плиты, станины крупных станков и т.п.), для компенсации коробления выполняются с обратным прогибом. Для снятия напряжений и вызванного ими коробления отливки подвергаются отжигу при температуре 500-600°С в течение 2-3 часов. При этом снимается до 70% напряжений без изменения показателей прочности.

Несоответствие размеров и веса - это превышение отклонений размеров и веса, регламентируемых ГОСТ 26645-85 для чугунного литья и для стального литья.

Причины возникновения несоответствия размеров и веса отливок:

а) неправильно изготовлена модель;

б) неправильно задана величина литейной усадки;

в) нарушены размеры тел отливки при сборке форм.

Методика проведения работы.

Студентам предлагаются отливки с дефектами, описанными в данной работе.

Требуется:

а) составить описание дефектов с указанием характерных признаков;

б) сделать эскизы отливок с указанием дефективных мест и объяснением места их расположения;

в) дать оценку возможности и трудоемкости исправления, указать способ исправления;

г) указать предположительные причины возникновения дефектов;

д) дать рекомендации по их предотвращению.

Содержание отчета:

Отчет по данной работе должен содержать общее описание изучаемых дефектов и ответы по пунктам а,б,в,г,д .

Лабораторная работа №4

Трещины в отливках.

Внешний вид и причины образования

Цель работы: Ознакомление с причинами возникновения трещин и изучение их внешнего вида на реальных отливках.

Трещина - это разрыв сплошности тела отливки под воздействием напряжений в тех местах, где эти напряжения превысили предел прочности сплава при данной температуре.

Если разрыв происходит в момент, когда металл находится в пластическом состоянии, трещина называется «горячей», а в упругом состоянии - «холодной».

Напряжения в отливках возникают по разным причинам.

Различают термические ( температурные ) напряжения, механические (усадочные), напряжения и фазовые (структурные).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.