Первая деталь становится "лидером" первой группы, а каждая последующая деталь, если она не может быть присоединена к уже имеющимся группам - "лидером" следующей группы. На последующих этапах с целью повышения загрузки оборудования осуществляется объединение групп, сформированных на первом этапе, которое происходит путем попарного сравнения только "лидеров".

На втором этапе группирования

"лидером" объединенной группы становится один из бывших

"лидеров", на граф которого накладываются дополнительные связи.

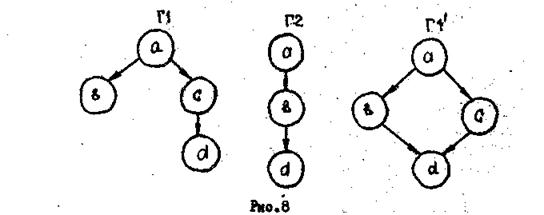

Например, на рис.8 представлены "лидеры" Г1 и Г2 и

новый "лидер" Г1*, полученный в результате объединения Г1

и Г2. Из рисунка видно, что ![]() , но если на

граф Г1 наложить дополнительную связь

, но если на

граф Г1 наложить дополнительную связь ![]() ,

то получим граф Г1 и

,

то получим граф Г1 и ![]() . Наложение

дополнительной связи на граф уменьшает общее количество маршрутов, которые

можно получить из данного графа. В связи с этим, начиная со второго этапа,

необходимо указывать, какого "лидера" и в каком порядке следует

сравнивать. Например, можно установить такое объединение "лидеров",

при котором порядок их просмотра устанавливается по убыванию средней загрузки

оборудования в группах.

. Наложение

дополнительной связи на граф уменьшает общее количество маршрутов, которые

можно получить из данного графа. В связи с этим, начиная со второго этапа,

необходимо указывать, какого "лидера" и в каком порядке следует

сравнивать. Например, можно установить такое объединение "лидеров",

при котором порядок их просмотра устанавливается по убыванию средней загрузки

оборудования в группах.

На третьем этапе объединение происходит

как с наложением связей, так и с добавлением вершин. "Лидером"

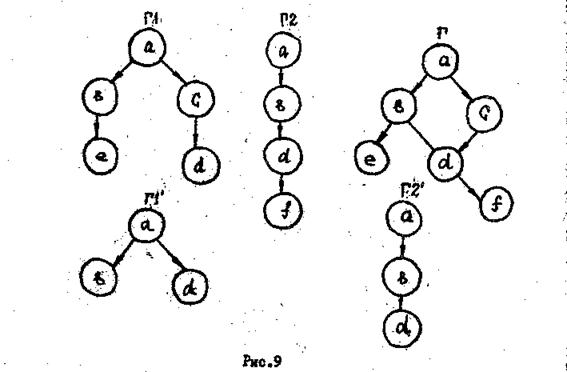

объединенной группы становится новый граф. Например, графы Г1 и Г2

на рис.9 различается по составу вершин, поэтому не могут быть подграфами друг

друга. Но если рассмотреть усеченнные графы Г1* и Г2*, т.е. графы

Г1 и Г2 после удаления оригинальных вершин ![]() с сохранением всех связей между

оставшимися вершинами, то

с сохранением всех связей между

оставшимися вершинами, то ![]() . Тогда группу "лидеров"

1 и 2 будет описывать граф Г, т.е. граф Г2* с добавлением ранее

усеченных вершин и связей. Такое объединение "лидеров" повышает

загрузку операций,попавших в область пересечения (Г2*). "Лидером"

группы становится синтезированнный граф Г, который не соответствует

структуре графов Г1 и Г2.

. Тогда группу "лидеров"

1 и 2 будет описывать граф Г, т.е. граф Г2* с добавлением ранее

усеченных вершин и связей. Такое объединение "лидеров" повышает

загрузку операций,попавших в область пересечения (Г2*). "Лидером"

группы становится синтезированнный граф Г, который не соответствует

структуре графов Г1 и Г2.

Объединение групп происходит до тех пор, пока улучшаются показатели загрузки оборудования. На протяжении работы всего алгоритма осуществляется проверкаа полученных групп по загрузке станков, например поточной линии, ГАЛ. Средняя загрузка оборудования при проверке качества сформированных групп рассчитывается следующим образом:

,

,

где М – количество вершин графа-лидера; N – число деталей в группе; ![]() - трудоемкость

- трудоемкость ![]() -й детали на

-й детали на ![]() -й

операции; [ ] – целая часть числа;

-й

операции; [ ] – целая часть числа; ![]() - коэффициент,

учитывающий степень важности недогрузки

- коэффициент,

учитывающий степень важности недогрузки ![]() -го

вида оборудования.

-го

вида оборудования.

Если загрузка какой-либо группы превышает

установленный порог ![]() (например,

(например, ![]() ), то эта группа считается

сформированной; в противном случае продолжается укрупнение групп.

), то эта группа считается

сформированной; в противном случае продолжается укрупнение групп.

При традиционном подходе к проектированию производственных систем проектировщик приникает решение о специализации элементов производственной системы на основе объемных расчетов загрузки оборудования обработкой определенных групп деталей. В условиях ГПС традиционный подход принятия решений не гарантирует качества, так как в реальных условиях распределение продукции по номенклатуре и трудоемкости имеет серьезные отклонения от средних значений, которыми проектировщик оперирует при объемных расчетах.

Возникает необходимость проверки правильности решений методом имиташоиного моделирования [14,15] . Входной информацией для генератора модели являются технологические маршруты обработки деталей, состав оборудования, время обработки детали на каждой операции, календарно-плановые нормативы, объемно-календарный или нормативный план работы анализируемого элемента производственной системы.

В результате просчетов на моделях могут быть получены: загрузка оборудования, объемы незавершенного производства, длительность межоперационного пролеживания деталей, продолжительность производственного цикла выпуска деталей, объем выпуска деталей в различные периоды времена и др.

Имитационное моделирование следует считать основным средством проектирования подразделений ГПС, без которого практически невозможно точно решить такие задачи, как расчет емкости накопительной системы, расчет оперативного плана, выбор эффективного режима эксплуатации ГПС и др.

Полученная модель ТП ( рис.9) позволяет определить технологические маршруты изготовления деталей в групповом ТП. По плановым заданиям выпуска деталей можно определить количество модулей ТО заданной производительности, транспортные связи между технологическими модулями и их загрузку.

Проектируемый ТП оценивается множеством количественных характеристик (критериев): себестоимостью продукции, производительностью, коэффициентом загрузки оборудования, объемом незавершенного производства и т.д., которые, как правило, противоречивы. В связи с этим проектируемые ТП отличаются по этим критериям, и одни из них имеют лучшую производительность, а другие меньшую себестоимость продукции.

Возникает проблема выбора оптимального ТП, если он возможен, или наилучшего с точки зрения заданного критерия. Подобные задачи рассматриваются в теории математического программирования. Если можно ограничиться одним критерием, то задача ставится следующим образом.

Определить экстремум целевой функции (критерия)

![]()

при заданных ограничениях на независимые переменные в виде системы

Однако в большинстве случаев проектировщики стремятся удовлетворить множеству критериев, и задача математического программирования становится многокритериальной. В этом случае проблема оптимальности решается на основе компромисса. Наиболее простым методом является задание комплексного критерия (свертки критериев) в виде

;

;  ,

,

где ![]() -

весовой коэффициент значимости

-

весовой коэффициент значимости ![]() -го критерия

качества технологического процесса

-го критерия

качества технологического процесса ![]() ; М -

количество критериев качества.

; М -

количество критериев качества.

В других случаях используют принцип оптимальности Парето.

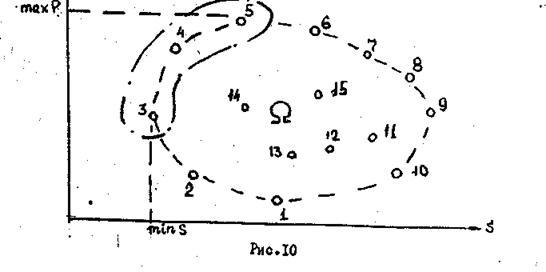

Положим, что ТП характеризуется двумя основными критериями: производительностью Р , которую желательно максимизировать, и себестоимостью S, которую следует минимизировать. Проводя процедуру группирования несколько раз, можно получить совокупность ТП, близких к оптимальным, и характеризующимся параметрами

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.