Применительно к проектированию ГПС можно перечислить ряд укрупненных этапов проводимых работ:

- классификация деталей по конструктивно-технологическим признакам и группирование их;

- разработка групповых маршрутных ТП; нормирование их и расчет количества ТО и рабочих мест;

- определение уровня организации и автоматизации производственного процесса и разработка ТЗ на ГАУ, ГАЦ;

- разработка операционных ТП управления и контроля изделий, нормирование их, а также уточнение количества ТО и рабочих мест;

- разработка ТЗ на базовые части переналаживаемой оснастки, нестандартное технологическое и контрольно-измерительное оборудование;

- расчет количества и графиков подачи заготовок, основных и вспомогательных материалов, инструмента и технологической оснастки, расчет грузопотоков и предварительная планировка ГАУ, ГАЦ , разработка организации погрузочно-разгрузочных, транспортных и складских работ АТНС;

-разработка ТЗ на нестандартное оборудование АТНС;

- разработка структуры ГАУ, ГАЦ, схемы функционирования и общего алгоритма работы;

- разработка ТЗ на АСУ ГАУ, ГАЦ;

- разработка технических проектов на нестандартное оборудование и СУ и рабочих проектов на оснастку;

- разработка рабочей документации на нестандартное оборудование, технические средства управления, математическое обеспечение.

2.3. Методы специализации элементов производственной системы

Основой работ по специализации элементов производственной системы основных структурно-иерархических уровней от рабочего места до цеха или видов производства включительно являются классификация и кодирование объектов производства и ТП их изготовления. Классификаций этих объектов на этапе кодирования исходной информации назовем первичной, а группирование значений признаков первичной классификации - вторичной. Группирование является операцией объединения объектов по признакам первичной или вторичной классификации [13.14] .

Для первичного описания объектов производства целесообразно применить многоаспектную (фасетную) систему классификации, в отдельных фасетах которой можно использовать иерархические системы классификации, характеризующие объекты в одном из аспектов. В фасетную формулу (совокупность фасет) описания объектов производства должны быть включены основные характеристики (свойства), оказывающие наибольшее влияние на выбор методов и средств их обработки.

При описании количественных признаков целесообразно кодировать их действительные значения. Значения качественных признаков, если они представлены на чертеже в явном виде, также следует индексировать в естественной форме или при помощи мнемонических обозначений. Числовые коды рекомендуется применять только в том случае, когда признаки описываются развернутой формулировкой из нескольких понятий.

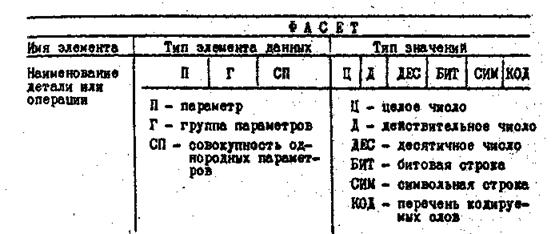

Для обработки закодированной информации на ЭВМ каждый фасет системы классификации должен представлять собой элемент данных, описываемых следующий характеристиками: имя элемента данных, тип элемента данных, тип значения (табл.5).

Таблица 5

Технологические процессы могут быть определены как объекты, обладающие внутренней структурой. В отличие от традиционного представления ТП как линейной последовательности операций, введение так называемого отношения предшествования для всех операций позволяет представить процессы изготовления деталей в виде структур типа графа.

Для группирования линейных структур и графов-структур ТП применяются разные алгоритмы, которые являются модификациями метода упорядочения структурированных объектов.

Алгоритм группирования деталей по ТП,

представленным линейными структурами, заключается в следующем. Пусть имеется N деталей, каждая из которых описывается

технологическими операциями виде цепочки (![]() ,

,

![]() , … ,

, … , ![]() ,

… ,

,

… , ![]() ) . На первом этапе все детали упорядочиваются

по длине цепочки. Наиболее длинная последовательность операций, например,

комплексной детали принимается за основной "лидер". Для всех

деталей, начиная со второй, проверяется возможность включения маршрутов в

основной "лидер". Первая деталь, маршрут которой не вкладывается в

основной "лидер", считается вторым "лидером". Таким образом

осуществляется выделение "лидеров" и их групп для всей совокупности

деталей N . При анализе возможности присоединения детали к

"лидеру" допускаются пропуски операций в "лидере", но без

изменения их последовательности. На последующих этапах возможно объединение

лидеров.

) . На первом этапе все детали упорядочиваются

по длине цепочки. Наиболее длинная последовательность операций, например,

комплексной детали принимается за основной "лидер". Для всех

деталей, начиная со второй, проверяется возможность включения маршрутов в

основной "лидер". Первая деталь, маршрут которой не вкладывается в

основной "лидер", считается вторым "лидером". Таким образом

осуществляется выделение "лидеров" и их групп для всей совокупности

деталей N . При анализе возможности присоединения детали к

"лидеру" допускаются пропуски операций в "лидере", но без

изменения их последовательности. На последующих этапах возможно объединение

лидеров.

Группирование графов производится в три этапа. На первом этапе все множество графов (деталей) разбивается на непересекающиеся группы. Каждая группа имеет "лидера" (комплексную деталь), остальные детали, входящие в эту же группу, является подграфами "графа-лидера". С позиций технологии это означает, что для любой группы деталей можно сформировать единый технологический маршрут. Им может быть любой технологический маршрут, полученный из "графа-лидера", а остальные детали будут обрабатываться по этому маршруту с пропусками некоторых операций.

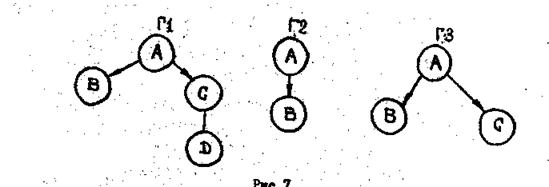

Пусть даны два графа А и В (рис.7).

Будем считать граф А подграфом графа В (![]() )

, если множество вершин А является подмножеством вершин графа В и при существовании

пути между вершинами

)

, если множество вершин А является подмножеством вершин графа В и при существовании

пути между вершинами ![]() и

и ![]() графа

А имеется путь между соответствующими

графа

А имеется путь между соответствующими

вершинами в графе В. Путем называется непрерывающаяся последовательность

связей /дуг/.

В силу этого определения графы Г2 и

Г3 являются подграфами графа Г1, т.е. ![]() и

и

![]() . Очевидно, что эти детали можно

объединить в группу, так как для них допустим любой технологический маршрут,

получаемый из Г1, причем на всех операциях повышается загрузка

оборудования. Граф Г1 полностью описывает группу и является "графом-лидером".

. Очевидно, что эти детали можно

объединить в группу, так как для них допустим любой технологический маршрут,

получаемый из Г1, причем на всех операциях повышается загрузка

оборудования. Граф Г1 полностью описывает группу и является "графом-лидером".

"Лидеры" назначается формально. Для этого все графы упорядочиваются по степени убывания количества вершин и состава связей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.