При проведении сварки концы свариваемого металлокорда должны быть соосны; сварка должна охватывать все элементы металлокорда и быть расположена симметрично к продольной оси корда, т.е. без выступов и впадин. Диаметр и разрывное усилие сварного шва должны соответствовать специальным требованиям.

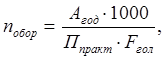

Расчет необходимого количества оборудования на выполнение производственной программы ведется по формуле:

(3.12)

(3.12)

где Агод – годовой объем производства, т;

Ппракт – фактическая производительность оборудования, кг/ч;

Fгод – годовой фонд машины, который определяется из

годового фонда рабочего времени с учетом количества смен: ![]()

Годовой объем производства с учетом расходного коэффициента находится по формуле:

![]() (3.13)

(3.13)

где Азад – заданный годовой объем производства, т;

![]() - расходный коэффициент.

- расходный коэффициент.

![]()

![]()

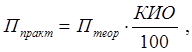

Фактическая производительность определяется с учетом коэффициента использования оборудования (КИО):

(3.14)

(3.14)

где Птеор – теоретическая производительность оборудования, кг/ч;

КИО – коэффициент использования оборудования, %.

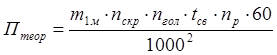

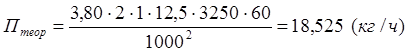

Теоретическая производительность (Птеор), кг/ч для канатной машины RI 10 ВМ определяется по формуле:

(3.15)

(3.15)

где m1м – линейная плотность одного метра корда, г/м;

nскр – количество скруток (n = 1 – одинарное скручивание, n = 2 – двойное скручивание);

nгол – количество скручивающих головок, шт;

tсв – шаг свивки корда, мм;

nр – количество оборотов ротора машины, об/мин.

Фактическую производительность определяем по формуле (3.14):

![]()

Необходимое количество человек для обслуживания оборудования определяется исходя из нормы обслуживания оборудования на одного человека:

Исходя из технических инструкций изготовления металлокорда конструкции 2+7х0,23 НТ и количества рабочих мест принимаем:

· сварочный аппарат – 29 шт;

· манипулятор – 10 шт;

· устройство для размотки остатков проволоки – 10.

3.4 Определение технологических параметров свивки

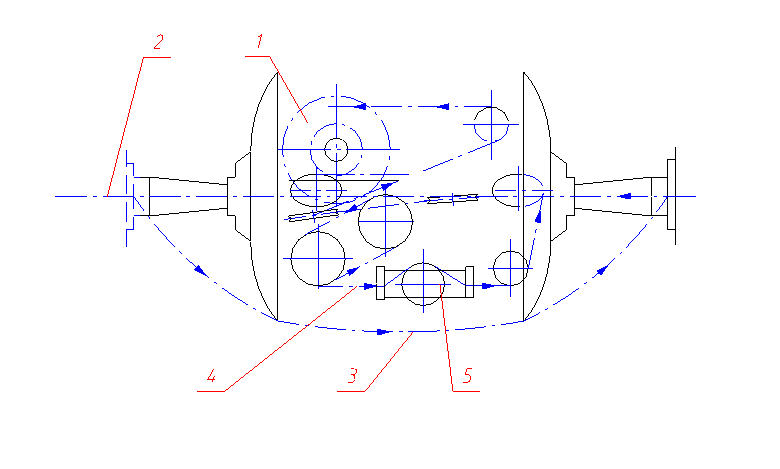

Передвижение витой структуры по роторным валами крутильным дискам свивочных машин двойного кручения сопровождается образованием летящей по воздуху вокруг оси вращения криволинейной нити, так называемой “баллоном”.

Таким образом, под “баллонированием” понимается движение длинномерного элемента между опорами

свивочной машины, которое состоит из продольного перемещения ее в направлении

намета на кабестан со скоростью «V» и

вращения вокруг оси свивочного узла крутильными дисками и роторными валами со

скоростью «

Таким образом, под “баллонированием” понимается движение длинномерного элемента между опорами

свивочной машины, которое состоит из продольного перемещения ее в направлении

намета на кабестан со скоростью «V» и

вращения вокруг оси свивочного узла крутильными дисками и роторными валами со

скоростью «![]() ».

».

Рисунок 3.1 Кинематическая схема крутильного узла машины двойного кручения: 1 – приемная катушка; 2 – первичная свивка; 3 – «баллон»;

4 – вторичная свивка; 5 – торсионный узел.

Элемент витой структуры

длиной ![]() испытывает действие следующих сил:

испытывает действие следующих сил:

1. Центробежная сила

![]() (3.16)

(3.16)

где ![]() - плотность материала, кг/м3

(

- плотность материала, кг/м3

(![]() );.

);.

S – площадь поперечного сечения корда, м2 (равна сумме площадей поперечного сечения отдельных проволок);

R – радиус крутильного диска, м (R=0,33 м);

![]() - угловая скорость вращения ротора, с-1,

- угловая скорость вращения ротора, с-1,![]()

l – длина элемента витой конструкции, м.

Длина элемента витой конструкции равна расстоянию между крутильными дисками свивальной части машины: для RI 10ВМ l=0,63 м.

Величина

центробежной силы должна быть меньше величины суммарного натяжения проволок ![]() для получения стабильной формы «баллона»,

т.е.

для получения стабильной формы «баллона»,

т.е.

![]()

Если

элемент витой структуры испытывает действие центробежной силы, величина которой

превышает суммарное натяжение проволок (![]() ), то

происходит неконтролируемое изменение формы «баллона» с увеличением его массы,

что приведет к обрыву металлокорда при контакте с частями машины.

), то

происходит неконтролируемое изменение формы «баллона» с увеличением его массы,

что приведет к обрыву металлокорда при контакте с частями машины.

Поэтому после расчета центробежной силы выбирают суммарное натяжение проволок:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.