Глава 3. Расчет цеха.

Выбор и расчёт оборудования литейных цехов, а также определение необходимых производственных площадей следует проводить в следующей последовательности, соответствующей технологическому процессу.

3.1. Плавильное отделение.

3.1.1. Определение массы выплавляемого металла.

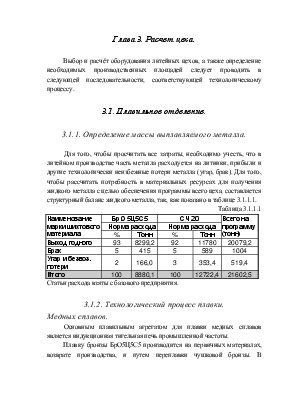

Для того, чтобы просчитать все затраты, необходимо учесть, что в литейном производстве часть металла расходуется на литники, прибыли и другие технологически неизбежные потери металла (угар, брак). Для того, чтобы рассчитать потребность в материальных ресурсах для получения жидкого металла с целью обеспечения программы всего цеха, составляется структурный баланс жидкого металла, так, как показано в таблице 3.1.1.1.

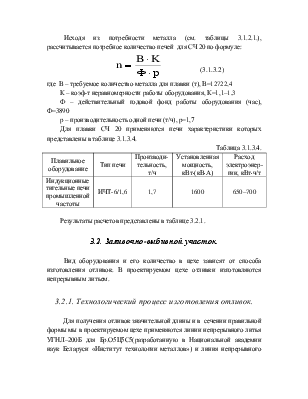

|

Наименование марки шихтового материала |

Бр.О5Ц5С5 |

СЧ 20 |

Всего на программу (тонн) |

||

|

Норма расхода |

Норма расхода |

||||

|

% |

Тонн |

% |

Тонн |

||

|

Выход годного |

93 |

8299,2 |

92 |

11780 |

20079,2 |

|

Брак |

5 |

415 |

5 |

589 |

1004 |

|

Угар и безвоз. потери |

2 |

166,0 |

3 |

353,4 |

519,4 |

|

Итого |

100 |

8880,1 |

100 |

12722,4 |

21602,5 |

Статьи расхода взяты с базового предприятия.

3.1.2. Технологический процесс плавки.

Медных сплавов.

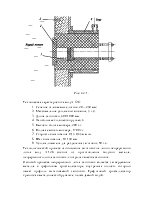

Основным плавильным агрегатом для плавки медных сплавов является индукционная тигельная печь промышленной частоты.

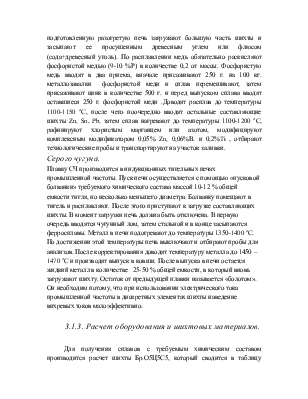

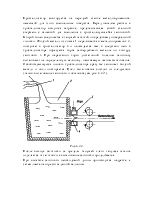

Плавку бронзы БрО5Ц5С5 производится на первичных материалах, возврате производства, и путем переплавки чушковой бронзы. В подготовленную разогретую печь загружают большую часть шихты и засыпают ее просушенным древесным углем или флюсом (сода+древесный уголь). По расплавлении медь обязательно раскисляют фосфористой медью (9-10 %Р) в количестве 0,2 от массы. Фосфористую медь вводят в два приема, вначале присаживают 250 г. на 100 кг. металлозавалки фосфористой меди и сплав перемешивают, затем присаживают цинк в количестве 500 г. и перед выпуском сплава вводят оставшиеся 250 г. фосфористой меди .Доводят расплав до температуры 1100-1150 оС, после чего поочередно вводят остальные составляющие шихты Zn, Sn, Pb, затем сплав нагревают до температуры 1100-1200 оС, рафинируют хлористым марганцем или азотом, модифицируют комплексным модификатором 0,05% Zn, 0,06%В. и 0,2%Ti , отбирают технологические пробы и транспортируют на участок заливки.

Серого чугуна.

Плавку СЧ производится в индукционных тигельных печах промышленной частоты. Пуск печи осуществляется с помощью «пусковой болванки» требуемого химического состава массой 10-12 % общей емкости тигля, но несколько меньшего диаметра. Болванку помещают в тигель и расплавляют. После этого приступают к загрузке составляющих шихты. В момент загрузки печь должна быть отключена. В первую очередь вводятся чугунный лом, затем стальной и в конце засыпаются ферросплавы. Металл в печи подогревают до температуры 1350-1400 оС. По достижении этой температуры печь выключают и отбирают пробы для анализов. После корректирования доводят температуру металла до 1450 – 1470 оС и производят выпуск в ковши. После выпуска в печи остается жидкий металл в количестве 25-50 % общей емкости, в который вновь загружают шихту. Остаток от предыдущей плавки называется «болотом». Он необходим потому, что при использовании электрического тока промышленной частоты в дискретных элементах шихты наведение вихревых токов малоэффективно.

3.1.3. Расчет оборудования и шихтовых материалов.

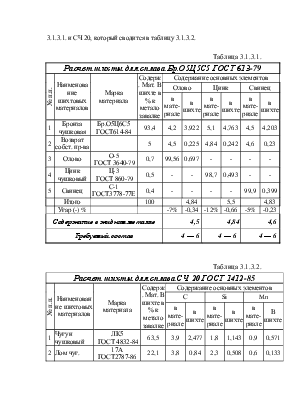

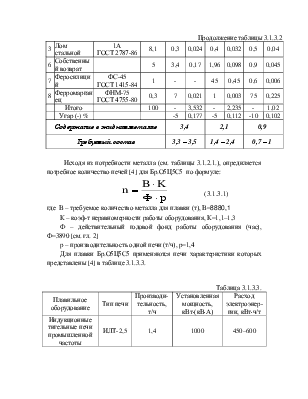

Для получения сплавов с требуемым химическим составом производится расчет шихты Бр.О5Ц5С5, который сводится в таблицу 3.1.3.1. и СЧ 20, который сводится в таблицу 3.1.3.2.

Таблица 3.1.3.1.

Расчет шихты для сплава Бр.О5Ц5С5 ГОСТ 613-79 |

|||||||||

|

№ п.п. |

Наименование шихтовых материалов |

Марка материала |

Содерж. Мат. В шихте в % к метало завалке |

Содержание основных элементов |

|||||

|

Олово |

Цинк |

Свинец |

|||||||

|

в мате-риале |

в шихте |

в мате-риале |

в шихте |

в мате-риале |

в шихте |

||||

|

1 |

Бронза чушковая |

Бр.О5Ц6С5 ГОСТ614-84 |

93,4 |

4,2 |

3,922 |

5,1 |

4,763 |

4,5 |

4,203 |

|

2 |

Возврат собст. пр-ва |

5 |

4,5 |

0,225 |

4,84 |

0,242 |

4,6 |

0,23 |

|

|

3 |

Олово |

О-5 ГОСТ 3640-79 |

0,7 |

99,56 |

0,697 |

- |

- |

- |

- |

|

4 |

Цинк чушковый |

Ц-3 ГОСТ 860-79 |

0,5 |

- |

- |

98,7 |

0,493 |

- |

- |

|

5 |

Свинец |

С-1 ГОСТ3778-77Е |

0,4 |

- |

- |

- |

- |

99,9 |

0,399 |

|

Итого |

100 |

4,84 |

5,5 |

4,83 |

|||||

|

Угар (-) % |

-7% |

-0,34 |

-12% |

-0,66 |

-5% |

-0,23 |

|||

Содержание в жидком металле |

4,5 |

4,84 |

4,6 |

||||||

Требуемый состав |

4 — 6 |

4 — 6 |

4 — 6 |

||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.