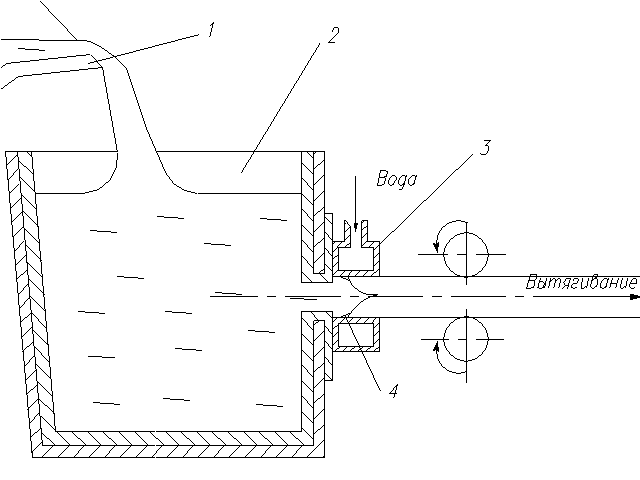

Технологический процесс начинается с заливки металла в металлоприемник 1. Обратным ходом двигателя, затравка 1 выталкивает заглушку 2 во внутрь металлоприемника 3 (см. рис.3.2.1), выдерживается время для кристаллизации сплава в водо-охлаждаемом кристаллизаторе 4, затем включается двигатель обратного хода, после чего двигатель включается в другую сторону и заготовка вытягивается на шаг вытяжки, после чего цикл повторяется. По мере надобности заготовку, не останавливая процесса вытяжки, режут на части. В металлоприемник по необходимости добавляется свежий металл.

|

Рис. 3.2.1.

Техническая характеристика мод.А-126:

1. Сечение отливаемых слитков, 20…250 мм;

2. Максимальное усилие вытягивания, 5 т.с;

3. Длина заготовки, 300-1000 мм.

4. Наибольшее количество ручьев, 3

5. Емкость болота миксера, 200 кг.

6. Полная емкость миксера, 1700 кг.

7. Скорость вытягивания 0,15-0,35 м/мин.

8. Шаг вытягивания, 10-150 мм.

9. Усилия ломателя для разделения заготовок, 80 т.с.

Технологический процесс изготовления заготовок на линии непрерывного литья мод. А-126 состоит из приготовления жидкого металла, непрерывного литья заготовок, контроля качества заготовок.

Основой процесса непрерывного литья заготовок является затвердевание металла в графитовом кристаллизаторе, внутренняя полость которого имеет профиль вытягиваемой заготовки. Графитовый кристаллизатор крепится в металлической рубашке, охлаждаемой водой.

Кристаллизатор монтируется на передней стенке металлоприемника, имеющий для этого специальные отверстия. Перед началом работы в кристаллизатор вводится затравка, представляющая собой стальной стержень с канавкой для сцепления с кристаллизующейся заготовкой. Второй конец соединяется с тянущей штангой по средствам универсальной головки. Жидкий металл из ковша 1 переливается в металлоприемник 2, поступает в кристаллизатор 3 и охлаждается там, в следствии чего в кристаллизаторе образуется корка затвердевшего металла по контуру заготовки 4. При нарастании корки достаточной толщины заготовку вытягивают на определенную величину, называемую шагом вытягивания. Освобождающуюся полость кристаллизатора сразу же заполняет жидкий металл и цикл повторяется. Цикл вытягивания состоит из следующих этапов: вытягивание заготовки и остановка (см. рис. 3.2.2.).

|

После выхода заготовки за пределы тянущей клети тянущая штанга отделяется от заготовки, а вытягивание заготовки продолжается.

При вытяжке заготовки необходимой длины производится надрезка, а затем ломка на отрезки заданной величины.

3.2.2. Расчет числа оборудования.

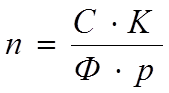

Требуемое количество линий непрерывного литья рассчитывается исходя из производственной программы и производительности машины [4] по формуле:

![]()

(3.2.2.1)

(3.2.2.1)

где С – Годовой выпуск изделий (м.)

К – коэф-т неравномерности работы оборудования, К=1,1–1,3 [4]

Ф – действительный годовой фонд работы оборудования (час), Ф=3935 [см. гл. 2]

р – производительность одной линий непрерывного литья (м./ч);

Расчет потребного количества машин производится по каждому наименованию с учетом различных скоростей вытяжки. Результаты расчета сводятся в таблицу 3.2.1.

Таблица 3.2.1.

Расчет числа основного оборудования для цеха |

|||||||||||

|

Продукция, полуфабрикаты |

Количество продукции т, шт |

Модель или тип оборудования |

Производи-тельность, т/ч,м/ч,шт/ч |

Число оборудования |

Коэффици-ент загрузки kз |

||||||

|

Всего |

в час |

По расчету |

При-нятое |

||||||||

|

Плавильное отделение |

|||||||||||

|

СЧ 20 |

12722,4 |

3,271 |

ИЧТ-6/1,6 |

1,9 |

1,89 |

3 |

0,945 |

||||

|

Бр.О5Ц5С5 |

8880,144 |

2,283 |

ИЛТ-2,5 |

1,4 |

1,96 |

3 |

0,98 |

||||

|

Формовочно-заливочно-выбивное отделение |

|||||||||||

|

Прут Ø90 |

30000 |

8,23 |

УГНЛ-200Б |

18 |

0,229 |

2 |

0,95 |

||||

|

Прут Ø110 |

35000 |

9,602 |

14,4 |

0,333 |

|||||||

|

Прут Ø120 |

32000 |

8,779 |

14,4 |

0,305 |

|||||||

|

Прут Ø140 |

35000 |

9,602 |

14,4 |

0,333 |

|||||||

|

Труба Ø100xØ70 |

45000 |

12,346 |

18 |

0,343 |

|||||||

|

Труба Ø160xØ120 |

38000 |

10,425 |

14,4 |

0,362 |

|||||||

|

Заготовка 1 |

100000 |

27,435 |

А126 |

14,4 |

0,446 |

2 |

0,92 |

||||

|

Холодильник 7210-13А-101 |

100000 |

27,435 |

18 |

0,499 |

|||||||

|

Заготовка 3 |

100000 |

27,435 |

14,4 |

0,893 |

|||||||

В плавильном отделении плавки медных сплавов и серого чугуна принимается количество печей ИЧТ-6/1.6 и ИЛТ-2,5 равное 3. Это необходимо для того, чтобы производить попеременный ремонт одной из индукционных тигельных печей и обеспечить бесперебойную подачу жидкого металла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.