Глава 4: Технологический процесс изготовления отливки

«Пробка для сальникого крана ДУ15С»

методом литья под давлением.

4.1. Обоснование способа изготовления отливки.

Исходя из того, что отливка «пробка крана Ду15С» мелкого развеса 6-го класса точности, а также требуется массовый выпуск; и должна работать в условиях: избыточного давления, т.е. удовлетворять условиям герметичности; в водной среде должен использоваться коррозионно-стойкий сплав (ЛЦ40Сд), то наиболее целесообразно будет использовать способ литья под давлением.

Процесс литья под давлением — один из более производительных, он дает возможность получать детали сложной конфигурации с минимальными припусками на механическую обработку. Сущность процесса заключается в том, что расплавленный металл с определенной скоростью принудительно подается в форму и выдерживается под заданным давлением до окончания кристаллизации.

Данный метод главным образом применяется для получения отливок из сплавов с невысокой температурой плавления, т.е. сплавов на основе свинца, олова, цинка, магния, алюминия и меди. Номенклатура отливок, получаемых литьем под давлением, разнообразна. Этим способом изготовляют не заготовки, а изделия, почти не требующие дальнейшей обработки резаньем, так как качество отливок по точности и шероховатости поверхности значительно превышают эти качества отливок, полученных другими способами.

Литье под давлением по сравнению с другими методами получения отливок имеет ряд преимуществ:

— Многократное использование пресс-форм;

— При переходе на литье под давлением экономия цветного металла составляет 30%-60%;

— Высокая точность размеров отливки: размеры отливки приближаются к размерам готовой детали (что соответствует 3-6 классу точности по ГОСТ 2689-84). Что дает свести к минимуму, а то и вовсе исключить механическую обработку и сохранить достаточно полную мелкокристаллическую и износоустойчивую литейную корочку на отливке;

— Высокий класс чистоты поверхности отливок (7 - 8-й класс чистоты по ГОСТ 2789 - 84). Чистота поверхности отливки зависит от чистоты поверхности полости формы и продолжительности её эксплуатации. По мере износа формы чистота поверхности отливок ухудшается.

— Возможность изготовления тонкостенных (0,8 - 1,5 мм) отливок сложной конфигурации, резьбовых отливок с надписями, получение которых другими методами литья невозможно.

— Минимальный расход жидкого металла на тонну годного за счёт получения тонкостенных отливок без припусков на механическую обработку.

— Идентичность размеров отливок как результат постоянства размеров формы.

— Высокая производительность метода как результат полной механизации технологического процесса, многогнездности формы и исключения механической обработки отливок.

— Снижение себестоимости отливки и улучшение санитарных условий труда в результате работы без формовочных и стержневых смесей.

— Максимальное использование отходов производства и вторичных сплавов.

Наряду с преимуществами метод литья под давлением обладает некоторыми недостатками. Основные из них следующие:

— Высока стоимость пресс-формы, сложность и длительность изготовления ее стойкость;

— Трудоемкость выполнения отливок со сложными полостями, поднутрениями;

— Неподатливая пресс-форма способствует появлению внутренних напряжений в отливках при усадке;

— При большой скорости залива расплава в полость формы образуется турбулентный поток расплава, что приводит к образованию в отливке воздушной пористости, которая снижает их герметичность практически, исключая возможность последующей термической обработки,

— Габаритные размеры и масса отливок ограничены мощностью машины, а так же отсутствием питания отливки в процессе затвердевания.

Недостатки способа ограничивают его область применения. Однако значительная часть этих недостатков может быть устранена путем применения сложного армирования отливок вкладышами из других металлов или неметаллов, а также литья с применением вакуума.

4.2. Оценка технологичности конструкции детали.

Для получения качественной отливки с минимальными затратами необходимо, чтобы ее конструкция отвечала требованиям технологичности.

Требования к технологическим свойствам сплавов обусловлены высокой скоростью охлаждения потока металла. Сплавы должны иметь хорошую жидкотекучесть, небольшую усадку, по возможности узкий интервал кристаллизации , достаточной прочностью и пластичностью при высоких температурах, стабильностью химического состава при длительной выдержке в раздаточных печах и не должны сильно взаимодействовать с металлом формы.

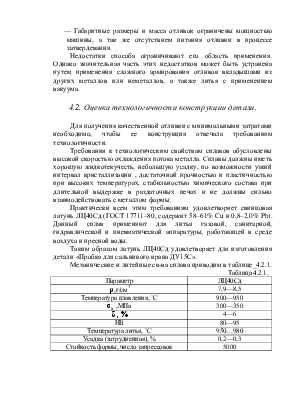

Практически всем этим требованиям удовлетворяет свинцовая латунь ЛЦ40Сд (ГОСТ 17711–80, содержит 58–61% Cu и 0,8–2,0% Pb). Данный сплав применяют для литья газовой, санитарной, гидравлической и пневматической аппаратуры, работающей в среде воздуха и пресной воды.

Таким образом латунь ЛЦ40Сд удовлетворяет для изготовления детали «Пробка для сальникого крана ДУ15С».

Механические и литейные св-ва сплава приводим в таблице_4.2.1.

Таблица 4.2.1.

|

Параметр |

ЛЦ40Сд |

|

ρ ,г/см3 |

7,9—8,5 |

|

Температура плавления, ˚С |

900—950 |

|

σв ,МПа |

300—350 |

|

δ , % |

4—6 |

|

НВ |

80—95 |

|

Температура литья, ˚С |

950…980 |

|

Усадка (затрудненная), % |

0,2—0,3 |

|

Стойкость формы, число запрессовок |

5000 |

«Пробка для сальникого крана ДУ15С» не имеет острых углов, поднутрений, легко извлекается из формы. Полость отливки выполняется двумя знаками и одним стержнем. Она не имеет резких переходов от тонких стенок к толстым, что устраняет возможность образования усадочных дефектов и снижает гидравлическое сопротивление формы движению металла. Толщина стенок (минимум 2,5мм) обеспечивает достаточную прочность отливки и легкое заполнение формы жидким металлом, а также удовлетворяет рекомендациям для литья под давлением.

Отверстие в отливке выполняется с такой точностью и чистотой поверхности, что не требует дальнейшей обработки поверхности.

Делая вывод из выше сказанного, можно сказать, что отливка «Пробка для сальникого крана ДУ15С» является технологичной.

4.3. Разработка чертежа отливки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.