Для закрытых зубчатых передач редукторного типа, в большинстве случаев решающую роль для определения их размеров играет расчет рабочих поверхностей зубьев на выносливость по контактным направлениям.

После проведенных расчетов на выносливость по контактным направлениям мы видим что, условия прочности соблюдаются и колеса выбраны правильно.

1. Определение допускаемых контактных напряжений при расчете на выносливость.

![]() кол=

кол=![]() нвк

нвк![]() Мпа.

Мпа.

![]() шест=

шест=![]() нвш

нвш![]() Мпа.

Мпа.

где Ннвк – твердость колеса =230

Ннвш – твердость шестерни =260

![]() н

н![]() ш – предел контактной выносливости

поверхности зубьев для колеса и шестерни.

ш – предел контактной выносливости

поверхности зубьев для колеса и шестерни.

Допускаемые контактные напряжения при расчете на выносливость.

Для колеса

![]() нр=

нр=![]() н

н![]() кол

кол![]() Мпа.

Мпа.

Для шестерни

![]() нр=

нр=![]() н

н![]() шест

шест![]() Мпа.

Мпа.

Где Khl – коэффициент безопасности =1

Sh – коэффициент безопасности =1.1

2. Определение допускаемых напряжений при расчете на контактную прочность при действии максимальной нагрузки. Предельные допускаемые напряжения для шестерни и колеса определяются по формуле:

![]()

![]() max

max![]()

где ![]() - предел текучести (по справочнику)

- предел текучести (по справочнику)

![]()

![]() max к

max к![]() МПа

МПа

![]()

![]() max ш

max ш![]() МПа

МПа

Так как у нас расчетное напряжение

создаваемое наибольшей нагрузкой 641МПа<![]() max=1932 МПа (для колеса) то условие

прочности выполняется.

max=1932 МПа (для колеса) то условие

прочности выполняется.

3. Определение допускаемых напряжений изгиба при расчете на выносливость.

Пределы выносливости зубьев при изгибе для шестерни

![]() ш

ш![]() нвш

нвш![]() МПа.

МПа.

Для колеса.

![]() к

к![]() нвк

нвк![]() МПа.

МПа.

Где Hнв-твердость

Предельные напряжения не вызывают остаточных деформаций или хрупкого излома зубьев для шестерни и колеса.

![]() ш

ш![]() МПа.

МПа.

![]() к

к![]() МПа.

МПа.

468МПа<1248МПа для шестерни

414МПа<1104МПа для колеса

Условие выполняется.

Расчет шпонки.

Соединение зубчатых и червячных колес с валами в редукторах чаще всего осуществляется с помощью призматических шпонок.

Размеры шпонки

![]() мм

мм

![]() мм

мм

![]() мм

глубина вала

мм

глубина вала

![]() мм

глубина втулки

мм

глубина втулки

![]()

![]() мм

мм

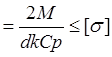

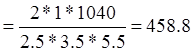

Шпонка проверяется на смятие.

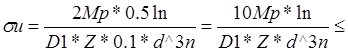

![]() см

см см где М – передаваемый шпонкой момент,

кг/см

см где М – передаваемый шпонкой момент,

кг/см

d – диаметр вала, см

k – один из размеров площадки смятия шпоночного паза в ступице насаженной , на вал детали =3.5 см

lp – рабочая длина шпонки, lp=l-8=55 мм

![]() см

см кг/см^2

кг/см^2![]() см где

см где ![]() см=1000кг/см^2

см=1000кг/см^2

Условие прочности соблюдается, шпонка выбрана правильно.

Расчет муфты.

Упругая втулочно-пальцевая муфта широко применяется в приводах, работающих с переменной нагрузкой и частыми включениями. Муфты этой группы смягчают удары, допускают смещение и перекос осей.

Муфта проверяется на расчетный момент

![]()

где kp – коэффициент режима работы;

Mh – номинальный момент, кг*м;

![]() кг*м

кг*м

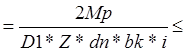

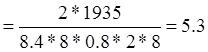

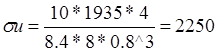

Втулки проверяются на смятие поверхности, прилегающей к пальцу:

![]() см

см [

[![]() см]

см]

где D1 – наружный диаметр муфты =8.4 см

Z – число пальцев =8

dn – диаметр пальца =0.8см

bk – ширина втулки =2см

i – число втулки =8

![]() см

см кг/см^2

кг/см^2![]() [

[![]() см]

см]

[![]() см]

см]![]() кг/см^2

кг/см^2

Пальцы проверяют на изгиб.

[

[![]() см]

см]![]()

[![]() ]

]![]()

[![]() ]

]![]() кг/см^2

кг/см^2

кг/см^2

кг/см^2![]()

Данная муфта подобрана правильно; она соединяет вал редуктора и вал электродвигателя, предотвращает смещение и перекос осей. Описание электросхемы.

Валки трайбапарата приводятся в движение от электродвигателя через редуктор. Включение и выключение валков происходит автоматически и одновременно.

Режим вытягивания заготовки периодический.Это объясняется тем, что металл при попадании в кристаллизатор на затравку должен закристаллизироваться, а это требует времени, затем происходит вытягивание заготовки из кристаллизатора. Потом цикл повторяется, тянущая клеть останавливается, металл перетекает из миксера в кристаллизатор, там кристаллизируется, и происходит процесс вытягивания заготовки. За периодическую работу валков отвечает временное реле (ВР).

На управляющую схему поступает ток. Понижающий трансформатор преобразует 220V в 24V. Затем включается кнопка пуск SB2, клеть запускается, валки начинают вращаться. Реле времени (РВ1 и РВ2) работают в нормальном режиме, включают двигателя и отключают их в нужный момент времени.

Тепловое реле (RT1 и RT2) служат для отключения двигателя в случае аварийного перегрева.

Кнопка SB1 и SB2 служат для отключения в ручном режиме. Заключение.

После проведенной работы по модернизации правильно-тянущей клети и расчета параметров элементов данного узла, мы видим, что данная модернизация увеличила надежность работы тянущей клети и увеличила КПД всей машины.

А после проведения расчетов, мы видим, что элементы подобраны правильно и обеспечивают надежную и долгую работу привода правильно-тянущей клети.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.