Однако при неприрывной работе тянущей клети возможна ее аварийная остановка,

например, при срабатывании защиты двигателя. Повторный пуск тянущей клети в

этом случае приходится производить при полной загрузке, т.к. ручная выгрузка

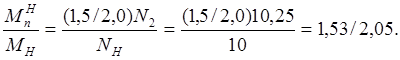

отливки недопустима. Начальный момент сил сопротивления ![]() может превышать момент сил сопротивления работающей

тянущей клети в 1,5 – 2 раза. Если тянущая клеть была отключена незадолго до выпуска

отливки, то при повторном пуске имеем

может превышать момент сил сопротивления работающей

тянущей клети в 1,5 – 2 раза. Если тянущая клеть была отключена незадолго до выпуска

отливки, то при повторном пуске имеем

Следовательно, при использовании двигателя АО2-52-4 пуск нагруженных роликов

становится невозможным (![]() >1,4).

>1,4).

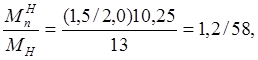

Условие пуска загруженной тянущей клети (![]() >

>![]() ) может оказаться невыполненным и при

выборе двигателя большей мощности. Например, для двигателя АО2-61-4 (

) может оказаться невыполненным и при

выборе двигателя большей мощности. Например, для двигателя АО2-61-4 (![]() =13 кВт,

=13 кВт, ![]() =1450 об/мин,

=1450 об/мин,

![]() =1,3 )

=1,3 )

т.е. условие пуска будет выполнено не всегда. Дальнейшее

увеличение мощности двигателя вряд ли целесообразно, т.к. даже двигатель

АО2-61-4 при работе тянущей клети в заданном режиме оказывается недогруженным.

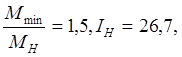

Поэтому выбираем закрытый обдуваемый асинхронный двигатель с

повышенным пусковым моментом АОП2-61-4, для которого ![]() кВт,

кВт, ![]() =1440 об/мин,

=1440 об/мин, ![]() = 1,8;

= 1,8;

а при

а при

![]() в,

в,  маховой

момент ротора GD2=0,4 кг*м2.

маховой

момент ротора GD2=0,4 кг*м2.

Условие пуска загруженной тянущей клети в данном

случае выполняется (![]() <1,8).

<1,8).

Вал тихоходный приводящий в движение валок (верхний), редуктора является более нагруженной деталью, т.к. на нем max крутящие моменты. Поэтому он рассчитывается на прочность. Опасным сечением вала является место насадки зубчатых колес, потому что на шпоночный паз действуют большие крутящие моменты, а значит этим местам мы придаем большое значение при расчетах. На вал насажены подшипники и в зависимости от условий работы выбирается тип подшипника.

Данный вал шестерня редуктора со шпоночными канавками нагружен в опасном сечении изгибающим моментом М=1,5*10^6 Н*мм, и крутящим моментом Т=4*10^6 Н*мм.

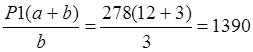

1. Мк=930 Н*м, a=120 мм, b=30 мм.

2. Силы действующие в зацеплении окружное усилие Р1=278 кг, осевое усилие шестерни, равное радиальному усилию колеса.

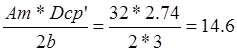

Ам=Р1*tg![]() *sin

*sin![]() 1=278*tg20*sin18

25’=32 кг.

1=278*tg20*sin18

25’=32 кг.

Радиальное усилие шестерни, равное осевому усилию колеса

Тм=Р1*tg![]() *sin

*sin![]() 2=278*tg20*sin71 35’=95 кг.

2=278*tg20*sin71 35’=95 кг.

3. Опорные реакции от силы Р1 (в плоскости XZ)

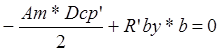

![]() mа=Р1(a+b)-Rbx*b=0

mа=Р1(a+b)-Rbx*b=0

Rbx= кг.

кг.

Rax=![]() кг.

кг.

От силы Ам (в плоскости YZ)

![]() ma=

ma=

R'by= кг.

кг.

-R’ay=R’by=14.6 кг.

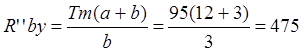

От силы Тм

![]()

кг.

кг.

![]() кг.

кг.

Суммарные реакции

![]() =

=![]() =1170.5 кг.

=1170.5 кг.

![]() =

=![]() =964 кг.

=964 кг.

4. Выбор подшипника

5. Приведенные (условные) нагрузки подшипников

![]()

![]()

где принято ![]() =1

=1

Осевые составляющие от радиальных нагрузок

![]() кг.

кг.

![]() кг.

кг.

где ![]() -

коэффициент безопасности (

-

коэффициент безопасности (![]() =1.3)

=1.3)

![]()

![]() кг.

кг.

Для правой опоры В

![]() кг.

кг.

(здесь принято ![]() ;т.к.

;т.к. ![]() )

)

6. Требуемый коэффициент работоспособности. Более нагруженным является подшипник В, потому для него и введен подсчет требуемого коэффициента работоспособности.

![]()

принимаем 5000 час.(табл)

![]()

![]()

Выбираем подшипник серии средней широкой условное обозначение 7607.

- ролики, средний диаметр 9.25 мм, рабочая длина 21.5 мм, количество 14;

- коэффициент работоспособности 116000;

- допускаемая радиальная статическая нагрузка 5500 кг;

- предельное число оборотов в минуту 4000 об/мин;

- вес 0.72 кг.

Основными нагрузками, вызывающими деформацию изгиба валов приводных устройств, яаляются усилия в зубчатых и червячных зацеплениях, натяжение ветвей ремня или цепи соответствующих передач. Собственный вес вала и насаженных на нем деталей не учитывают.

Выбор наиболее рационального типа подшипника для данных условий работы является весьма сложной задачей. При ее решении надо учитывать не только конструктивные, но и экономические требования, выбирая по возможности наиболее дешевые и наименее дефицитные типы подшипников.

Конструкция подшипникового узла, определяется типом и размером подшипника, креплением и посадкой подшипниковых колец на валу и в корпусе, системой смазки и уплотнения и т.д., зависит от целого ряда факторов.

Правильная конструкция и эксплуатация подшипниковых узлов в значительной степени определяет надежность работы всей приводной установки. В нашем случае подшипниковый узел подобран правильно, с соблюдением всех параметров, и обеспечивает надежную и долгую работу привода.

Расчет зубчатых колес.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.