;

принимаем Z = 2.

;

принимаем Z = 2.

Определяем силу натяжения одного ремня:

при  ;

;

![]() ;

;

.

.

Определяем равнодействующую силу на валу: при статическом состоянии передачи:

–

угол между ветвями ремня;

–

угол между ветвями ремня;

;

;

при n = 697,5 мин -1:

![]() .

.

Ресурс наработки ремней находим по формуле: T = Tcp∙К1∙К2, где К1 = 1, К2 = 1, Tcp=2000 ч;

T = Tcp∙К1∙К2 = 2000∙1∙1 = 2000 ч.

6. Подбор муфты и согласование диаметров валов электродвигателя и редуктора с отверстиями полумуфт.

Подбираем муфту согласно заданного типа – упругую муфту. Согласно кинематической схемы привода данная муфта соединяет тихоходный вал червячного редуктора и рабочий элемент машины. Выбор осуществляем по передаваемому данной муфтой моменту, который вычисляется по формуле:

![]()

где К– коэффициент режима работы, для данного привода принимаем: К = 1,25;

ТН – крутящий момент, в данном случае ТН = Т3 = 365,4068 Н·м;

Ттаб – табличное значение момента, который передает муфта, Н·м.

Выбираем муфту упругую втулочно-пальцевую ввиду её широкого распространения, просты конструкции, удобства замены упругих элементов. С учетом согласования внутренних посадочных диаметров полумуфт и диаметра тихоходного вала червячного редуктора (d = 50 мм – конический хвостовик) принимаем следующие полумуфты одного размерного ряда по ГОСТ 21424-75:

Левая и правая полумуфты имеют диаметры d = 50 мм, исполнения 2 (с коническим отверстием) – для посадки на вал редуктора и на рабочий элемент машины.

Муфта передает номинальный вращающий момент 358,0986 Н·м, что удовлетворяет условию:

![]()

Полное обозначение принятой муфты: муфта 710-50-2-У2 ГОСТ 21424-75.

7. Расчёт валов.

7.1. Эскизы и проектный расчёт валов.

7.1.1. Быстроходный вал (червяк).

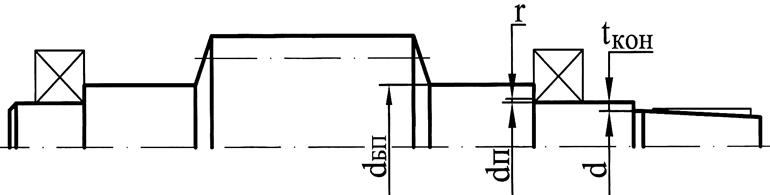

Предварительные размеры диаметров определяем по формулам (см. рис.1):

![]() ,

, ![]()

![]()

где tкон – высота заплечика, для d = 24…30 мм tкон = 1,8 мм;

r – координата фаски подшипника, для d = 24…30 мм r = 2 мм;

ТБ – номинальный момент, передаваемый ремнём, т.е. ТБ = Т1 =26,19403 Н·м.

![]()

При согласовании с отверстием шкива, принимаем d = 24 мм.

![]()

Округляем до ближайшего стандартного размера внутреннего диаметра подшипника и принимаем dП = 30 мм.

![]()

dБП – принимаем равным диаметру впадин витков червяка, т.е. dБП = 40 мм.

Конец вала с резьбовым окончанием подбираем согласно ГОСТ 12081-72 по номинальному диаметру d = 24 мм.

Рисунок 1. Эскиз быстроходного вала.

7.1.2. Тихоходный вал (червячное колесо).

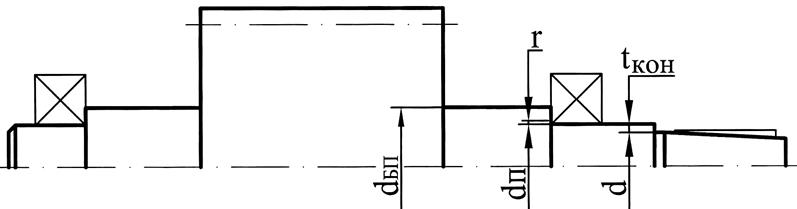

Предварительные размеры диаметров определяем по формулам (см. рис.2):

![]()

![]()

![]()

где ТТ – номинальный момент на выходном валу редуктора, т.е. ТТ = Т2 = = 365,40676 Н·м.

tкон = 2,3 мм для d = 45…50 мм;

r = 3 мм для d = 45…50 мм.

![]()

Принимаем ближайшее стандартное значение d = 50 мм.

![]()

![]()

Принимаем: dП = 55 мм, dБП = 65 мм.

Конец вала с резьбовым окончанием подбираем согласно ГОСТ 12081-72 по номинальному диаметру d = 50 мм.

Рисунок 3. Эскиз тихоходного вала.

7.2. Подбор типа, схемы установки и размеров для опор валов.

Преимущественно в червячных редукторах применяют конические роликовые подшипники. Следуя этой рекомендации предварительно назначаем:

-для опор червяка: обозначение 7206А ГОСТ27365-87; d =30 мм; D =62 мм; Тнаиб = 17,5 мм; легкая серия;

-для опор червячного колеса: обозначение 7210А ГОСТ27365-87; d =50 мм; D = 100 мм; Тнаиб = 22 мм; легкая серия.

7.3. Компоновка и конструктивная разработка редуктора

В месте контакта червяк - червячное колесо скорость скольжения составляет Vск = 2,2289м/с. Согласно рекомендациям для Vск < 5м/с принимаем нижнее расположение червяка. Выполняем эскизную компоновку, учитывая рассчитанные и принятые параметры: червячной передачи, диаметров валов, геометрических параметров подшипников, параметра а – расстояния между внутренней поверхностью стенок корпуса и поверхностью вращающихся элементов передачи, параметра b0 – расстояния между дном корпуса и поверхностью червяка (см. рис.3).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.