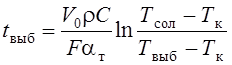

Решение данного дифференциального уравнения дает длительность охлаждения отливки до выбивки:

.

.

Общая длительность цикла изготовления отливки от заливки до выбивки:

![]() .

.

3.2.7.Численный метод расчета затвердевания отливки – метод конечных разностей.

Сущность метода состоит в том, что бесконечно малые приращения температур по координате и времени заменяют конечными приращениями. Дифференциальное уравнение теплопроводности заменяется уравнением в конечных разностях. Отливка и форма разбивается на конечное число «n» слоев, исходя из того, что n = 5¸20. Соответственно и шаг по времени принимают таким, чтобы число шагов по времени было приблизительно равно числу шагов по координате.

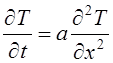

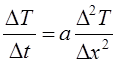

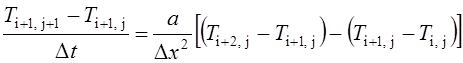

Дифференциальное уравнение теплопроводности Фурье  представим в конечных разностях:

представим в конечных разностях:

, где Dх – шаг по

координате; Dt

– шаг по времени.

, где Dх – шаг по

координате; Dt

– шаг по времени.

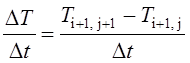

Обозначим Тi, j, Тi+1, j, Тi+2, j – температуры в i, i + 1, i + 2 слоях для j-го интервала времени. Скорость охлаждения, как скорость

изменения температуры i + 1-го слоя представится:  .

.

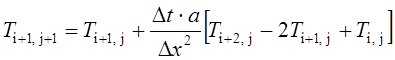

Уравнение теплопроводности в конечно-разностном преобразованном виде получится:

.

.

Окончательно температура любого слоя для назначенного периода времени рассчитывается по простому алгебраическому выражению:

.

.

По полученному алгебраическому выражению рассчитывается температура в каждом слое отливки и формы последовательно для каждого временного шага. Это выражение закладывается в виде основного алгоритма программы ЭВМ с добавлением условий однозначности.

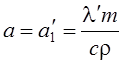

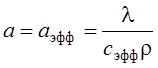

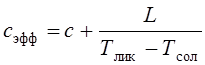

Для разных температурных значений, определяющих агрегатное состояние

отливки, величина коэффициента температуропроводности вводится в неодинаковых

значениях. Для температур от температуры заливки до температуры ликвидуса  , т.е. для жидкого состояния, где учитывается

теплопередача не только теплопроводностью, но и конвекцией. В интервале

температур ликвидус – солидус

, т.е. для жидкого состояния, где учитывается

теплопередача не только теплопроводностью, но и конвекцией. В интервале

температур ликвидус – солидус  ; где

; где  учитывается выделение теплоты

кристаллизации L. Длительность затвердевания

фиксируется достижением температуры солидуса в центре отливки.

учитывается выделение теплоты

кристаллизации L. Длительность затвердевания

фиксируется достижением температуры солидуса в центре отливки.

3.2.8. Охлаждение отливок после затвердевания

Рассматривают обычно две стадии охлаждения отливок после затвердевания:

1) охлаждение отливок в форме с температуры солидус до температуры выбивки;

2) охлаждение отливок после выбивки – чаще всего на воздухе.

Длительность каждой стадии определяет общий цикл изготовления отливки, а значит и производительность всего технологического процесса.

Для расчета времени охлаждения отливки в литейной форме важно правильно определить температуру выбивки. Чрезмерно высокая температура выбивки может привести к образованию дефектов (трещин и др.), а необоснованно низкая температура выбивки удлиняет цикл изготовления отливки – снижает производительность. Пользуются практическими производственными рекомендациями для назначения температуры выбивки отливок: для мелких стальных и чугунных отливок ~ 700°С; для средних стальных и чугунных отливок ~ 500°С; для крупных стальных и чугунных отливок ~ 400°С.

Длительность этой стадии может быть рассчитана по вышеприведенным методикам: численным методом на ЭВМ, по средней калориметрической температуре для металлических форм или по очень приближенной формуле:

![]() , где tохл.ф – время

охлаждения отливки в форме; М0 – масса отливки; а –

эмпирический коэффициент, зависящий от конфигурации отливки и преобладающей толщины

стенки.

, где tохл.ф – время

охлаждения отливки в форме; М0 – масса отливки; а –

эмпирический коэффициент, зависящий от конфигурации отливки и преобладающей толщины

стенки.

В табл. 8 приведены значения коэффициента «а» для трех классов отливок: I – отливки типа плит; II – отливки с внутренними полостями, оформляемыми песчаными стержнями; III – сложные по конфигурации отливки с разнотолщинными стенками и большим количеством стержней.

Таблица 8

Значения коэффициента «а»

|

Толщина стенки отливки, определяющей охлаждение, мм |

Класс отливки |

||

|

I |

II |

III |

|

|

20-30 |

15 |

20 |

27 |

|

31-50 |

20 |

27 |

36 |

|

51-80 |

27 |

36 |

47 |

|

81-125 |

36 |

47 |

60 |

|

126-200 |

47 |

60 |

75 |

|

Свыше 200 |

60 |

75 |

92 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.