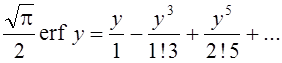

Интеграл этот не берется, и потому для приближенного решения применяют разложение в ряд

.

.

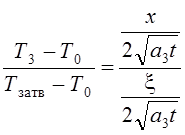

И тогда результат решения выразится в виде:

.

.

|

|

|

Рис. 48. Зависимость скорости затвердевания от времени по закону квадратного корня |

Здесь величины: Т0, Тзатв., а3

– постоянные, Т3 – температура твердой части отливки на

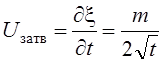

глубине х. Отсюда записывают: ![]() , так называемый закон

квадратного корня, устанавливающий функциональную зависимость толщины

затвердевшего слоя от времени. Здесь константа «m»

учитывает ряд перечисленных выше параметров.

, так называемый закон

квадратного корня, устанавливающий функциональную зависимость толщины

затвердевшего слоя от времени. Здесь константа «m»

учитывает ряд перечисленных выше параметров.

Анализируя закон квадратного корня, можно видеть, что с течением времени скорость затвердевания снижается

;

;

графически толщина затвердевшего слоя как функция времени представляется параболой с показателем n = 1/2 (рис. 48). Очень простая математическая зависимость закона квадратного корня имеет ограниченное применение преимущественно для отливок из одного сплава и при небольшой разнице в толщинах стенок.

3.2.5. Приближенный расчет затвердевания отливки в тонкостенной

водоохлаждаемой металлической форме

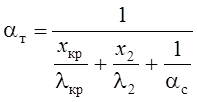

Затвердевание и охлаждение отливки в тонкостенной водоохлаждаемой металлической форме протекает с большой интенсивностью теплообмена. Расчетная схема может быть существенно упрощена, если пренебречь аккумуляцией тепла тонкостенной формой. Ошибка расчета тем меньше, чем больше масса отливки и меньше толщина стенки формы. В этом случае принимается, что все тепло от отливки передается охлаждающей воде. Величина теплового потока, передаваемого от отливки охлаждающей воде, выразится:

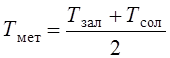

![]() , где Тмет – температура металла отливки; ее

значение приближенно можно принять:

, где Тмет – температура металла отливки; ее

значение приближенно можно принять:  ; Тзал

– температура заливаемого металла; Тсол – температура

солидуса сплава; F – площадь поверхности

контакта отливки с формой; aт

– коэффициент теплопередачи от отливки к охлаждающей воде;

; Тзал

– температура заливаемого металла; Тсол – температура

солидуса сплава; F – площадь поверхности

контакта отливки с формой; aт

– коэффициент теплопередачи от отливки к охлаждающей воде;

, где хкр – толщина слоя краски (смазки) на рабочей

поверхности формы; lкр – коэффициент

теплопроводности материала краски; х2 – толщина стенки

металлической формы; l2 –

коэффициент теплопроводности материала формы; aс

– коэффициент теплоотдачи к охлаждающей воде (берется по справочным данным как

функция скорости движения охлаждающей воды); Тв – температура

охлаждающей воды, берется как средняя арифметическая величина между

температурами воды на входе и выходе из формы.

, где хкр – толщина слоя краски (смазки) на рабочей

поверхности формы; lкр – коэффициент

теплопроводности материала краски; х2 – толщина стенки

металлической формы; l2 –

коэффициент теплопроводности материала формы; aс

– коэффициент теплоотдачи к охлаждающей воде (берется по справочным данным как

функция скорости движения охлаждающей воды); Тв – температура

охлаждающей воды, берется как средняя арифметическая величина между

температурами воды на входе и выходе из формы.

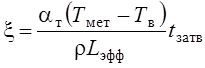

Количество тепла, выделяемого при затвердевании слоя толщиной dx представим:

![]() , где r – плотность сплава; Lэфф – эффективная удельная теплота кристаллизации

сплава, в которой учтен перегрев сплава:

, где r – плотность сплава; Lэфф – эффективная удельная теплота кристаллизации

сплава, в которой учтен перегрев сплава: ![]() ; L – справочная величина удельной теплоты затвердевания; с

– удельная теплоемкость сплава.

; L – справочная величина удельной теплоты затвердевания; с

– удельная теплоемкость сплава.

Составляя и решая дифференциальное уравнение теплового баланса, получим:

![]() ,

,

.

.

Приближенный расчет дает линейную зависимость между толщиной затвердевшей корки и временем затвердевания. Для плоской отливки время затвердевания рассчитывают, приравнивая x половине толщины стенки.

3.2.6. Приближенный расчет затвердевания отливки

в массивной металлической форме

Массивные металлические формы: кокили, пресс-формы литья под давлением, изложницы для литья слитков, изложницы для центробежного литья, формы для жидкой штамповки имеют большую толщину стенки и соответственно обладают большой теплоаккумулирующей способностью. Тепловая работа указанных металлических форм связана с толщиной разделительного слоя краски (смазки) на рабочей поверхности. На кокилях, изложницах толщина краски из огнеупорного малотеплопроводного материала значительная и составляет от десятых долей до нескольких миллиметров.

|

|

|

Рис. 49. Схема к расчету средней калориметрической температуре |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.