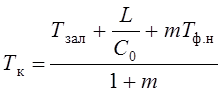

На пресс-формах литья под давлением, жидкой штамповки разделительный слой с целью обеспечения размерной точности и чистоты поверхности не превышает 0,1 мм. В этом случае теплоаккумулирующей способностью разделительного слоя можно пренебречь. Для преодоления расчетных затруднений, связанных с определением температуры внутренней поверхности формы и наружной поверхности отливки воспользуемся следующим упрощением задачи. При длительной выдержке отливки в металлической форме средние величины температуры отливки и формы сближаются – форма нагревается, а отливка охлаждается (рис. 49) и стремятся к некоторой одинаковой температуре Тк – средней калориметрической температуре. Величина средней калориметрической температуры находится из алгебраического уравнения теплового баланса, в котором количество тепла, теряемое отливкой при охлаждении до средней калориметрической температуры, приравнивается количеству тепла, приобретаемому формой при нагреве от начальной до средней калориметрической температуры:

![]() , где М0 – масса отливки; Мф –

масса формы; С0 – удельная теплоемкость материала отливки; Сф

– удельная теплоемкость материала формы; L –

удельная теплота кристаллизации сплава; Тзал – температура

заливки металла; Тф.н – начальная температура формы.

, где М0 – масса отливки; Мф –

масса формы; С0 – удельная теплоемкость материала отливки; Сф

– удельная теплоемкость материала формы; L –

удельная теплота кристаллизации сплава; Тзал – температура

заливки металла; Тф.н – начальная температура формы.

После преобразования данного алгебраического уравнения получим:

![]() .

.

И тогда

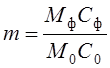

, где

, где  .

.

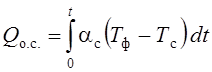

Полученное выражение средней калориметрической температуры не учитывает потери тепла с наружной поверхности формы в окружающую среду. Эти потери можно учесть следующим образом:

, где aс –

коэффициент теплоотдачи на воздух; Тф – температура формы; Тс

– температура среды (воздуха).

, где aс –

коэффициент теплоотдачи на воздух; Тф – температура формы; Тс

– температура среды (воздуха).

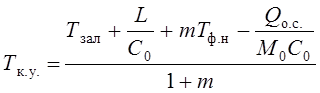

И средняя калориметрическая температура в уточненном виде представится:

.

.

Применение понятия средней калориметрической температуры позволяет рассматривать процесс затвердевания и охлаждения отливки в массивной металлической форме как процесс при постоянной температуре среды и постоянном коэффициенте теплопередачи от отливки к форме.

Весь процесс теплового взаимодействия между отливкой и формой представим в виде длительности трех последовательных стадий:

1) снятия теплоты перегрева металла отливки;

2) непосредственно затвердевания отливки;

3) охлаждения затвердевшей отливки до температуры выбивки.

Для расчета длительности снятия теплоты перегрева запишем уравнение теплового баланса в дифференциальной форме:

![]() .

.

В левой части уравнения элементарное количество тепла, передаваемое от отливки в среду со средней калориметрической температурой. В правой части уравнения – снижение теплосодержания отливки при охлаждении жидкого металла отливки на элементарную температуру dТ0.

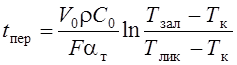

После разделения переменных и интегрирования дифференциального уравнения

с пределами интегрирования: при t = 0 Т0

= Тзал, а при t = tпер Т0 = Тлик;

здесь tпер – длительность снятия

перегрева; Тлик – температура ликвидуса сплава; получим:  .

.

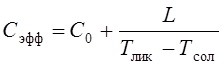

Длительность стадии собственно затвердевания отливки рассчитаем для

сплава, затвердевающего в некотором интервале температур ликвидус – солидус. Применим

прием, описанный ранее, введением понятия удельной эффективной теплоемкости

сплава:  .

.

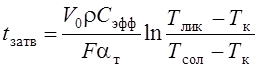

Дифференциальное уравнение теплового баланса для затвердевания запишется:

![]() .

.

По аналогии с решением предыдущего дифференциального уравнения введем краевые условия: при t = 0 T0 = Тлик, а при t = tзатв T0 = Тсол и получим:

.

.

Подчеркнем, что рассчитанная длительность затвердевания учитывает удельную теплоту кристаллизации в виде эффективной удельной теплоемкости.

Длительность третьей стадии – охлаждения твердой отливки с температуры солидуса до температуры выбивки рассчитываем по аналогичной методике. Составим дифференциальное уравнение теплового баланса для твердой отливки:

![]() .

.

Краевые условия для данного случая: при t = 0 T0 = Тсол, а при t = tвыб T0 = Твыб, где Твыб – технологическая температура выбивки отливки из формы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.