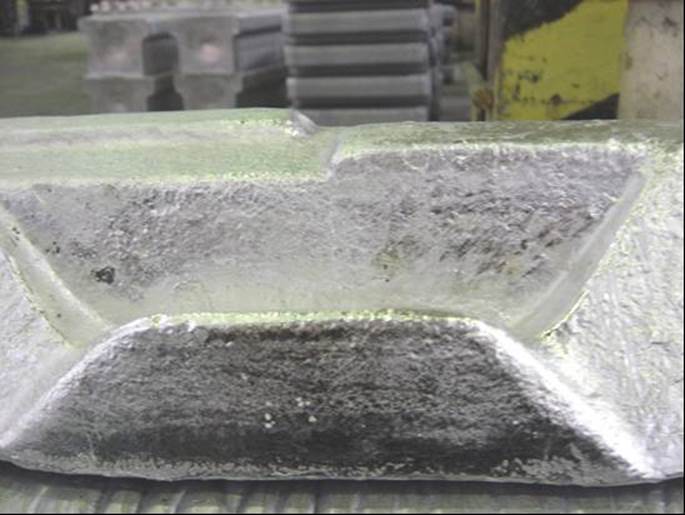

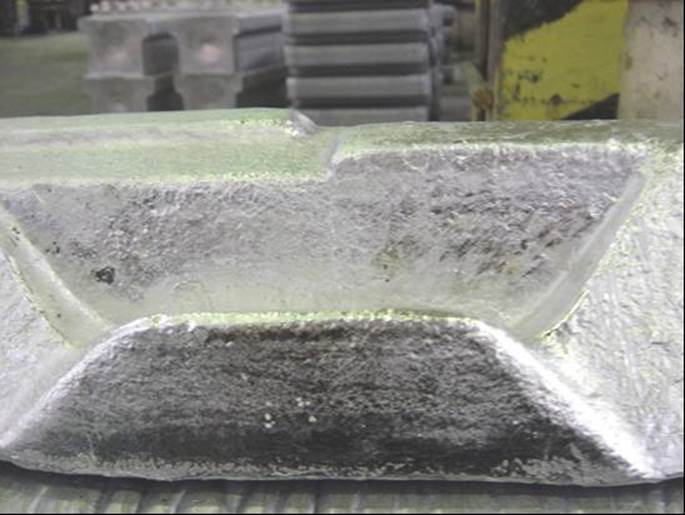

Окалина – дефект поверхности, часто встречающийся при литье чушек массой 15 кг. Причиной образования окалины является пригар материала изложницы к поверхности отливки.

![]()

![]()

![]()

![]()

Окалина и темные пятна (следы от сгорания смазки)

на поверхности чушки массой 15 кг

Волнистость

Поверхностный дефект преемущественно слитков из алюминия. Представляет собой периодически повторяющиеся выпуклости и впадины, расположенные перпендикулярно продольной оси слитка. Волнистость образуется в результате оплавления и изгиба корочки слитка после образования воздушного зазора между слитком и стенками кристаллизатора.

Причиной появления волнистости может служить неровный ход литейного стола, смещение носков распределительной чаши относительно оси слитка, неравномерная подача металла в кристаллизатор и местный или общий недостаток охлаждающей воды.

Кривизна

Кривизна слитков появляется из-за неисправностей литейной машины – это кривизна направляющих, большой люфт между рамой поддонов и направляющими, неправильная установка поддонов и кристаллизаторов. Способы устранения – регулярная проверка и наладка литейной машины.

Кривизна плоских и цилиндрических слитков не должна превышать 5 мм на 1м длины слитка.

Геометрические дефекты плоских слитков

1 Отклонение по толщине слитка

1.1 Описание дефекта

Проведенный замер больше или меньше толщины слитка с учетом предельных отклонений.

1.2 Причины возникновения дефекта:

- нарушение геометрических размеров кристаллизатора;

- отклонение скорости литья;

- отклонение температуры металла.

1.3 Методика замера дефекта

Толщина слитка измеряется в двух точках в торце литниковой части на расстоянии L от узких граней. Величина L устанавливается в соответствии с требованиями спецификаций, ГОСТ, ТУ.

|

Рисунок 1. Замер толщины слитка

2 Отклонение по ширине слитка

2.1 Описание дефекта

Проведенный замер больше или меньше ширины слитка с учетом предельных отклонений.

2.2 Причина возникновения дефекта – нарушение геометрических размеров кристаллизатора.

2.3 Методика замера дефекта

Ширина измеряется в торце литниковой части по центральной оси.

|

Рисунок 2. Замер ширины слитка

3 Отклонение по длине слитка

3.1 Описание дефекта

Проведенный замер превышает длину слитка с предельным отклонением или меньше номинальной длины.

3.2 Причины возникновения дефекта:

- неисправность прибора замера длины слитка;

- несвоевременное прекращение литья.

3.3 Методика замера дефекта

Длина слитка измеряется от литниковой части по узкой грани до донника. Донником считается часть слитка, расположенная на расстоянии не более 200 мм от торца слитка до мнимой линии, измеряемой по середине широкой грани слитка.

|

Рисунок 3. Замер длины слитка

4 Кривизна слитка

4.1 Описание дефекта

Отклонение от прямолинейности - поверхность слитка имеет форму дуги.

4.2 Причины возникновения дефекта:

- нарушение плавности хода литейного стола;

- неправильно выставлена литейная оснастка.

4.3 Методика замера дефекта

Кривизну слитка определяют с помощью лески (стальной проволоки), натянутой без провисания вдоль оси слитка по широкой и узкой граням от литниковой части до точки, отстоящей на 150 мм от мнимой линии донника, измерением максимального отклонения между струной и поверхностью слитка. Кривизна слитка вычисляется делением полученного значения (мм) на длину слитка (м).

|

Рисунок 4. Замер кривизны слитка

5 Косина реза

5.1 Описание дефекта

Отклонение плоскости реза от перпендикуляра к узкой грани слитка более допустимого.

5.2 Причины возникновения дефекта:

- неправильная установка пильного диска;

- неправильная укладка слитка при резке.

5.3 Методика замера дефекта

Косину реза замеряют с помощью угольника, приложенного к широкой грани слитка одним катетом параллельно ребру слитка. По другому катету проводят линию до пересечения с противоположным ребром. Косина реза ∆2 будет определяться размером расстояния от точки пересечения линии и ребра до точки пересечения реза с ребром.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.