Дефекты в виде повторяющихся выступов и впадин на поверхности слитков, отлитых полунепрерывным способом (на ребрах плоских слитков для проката, на ребрах и поверхности Т-образных чушек, на поверхности цилиндрических слитков).

Пережимы на ребре Т-образной чушки

(недостаток охлаждающей воды)

Пережимы глубиной не более 15 мм допускаются в донной части слитков для проката.

Поверхность цилиндрических слитков из алюминия

(неравномерная подача охлаждающей воды)

Поверхность Т-образных слитков из алюминия (неравномерная подача охлаждающей воды)

Поверхность Т-образной чушки из сплава АК6М2

Поверхность Т-образной чушки из сплава АК9Т

Пористость

Дефект внутреннего строения слитка. Характер и степень пористости зависят от газонасыщенности расплавов. При взаимодействии алюминиевых расплавов с парами воды, находящимися в воздухе, происходит насыщение металла водородом. Во время кристаллизации интенсивное выделение пузырьков молекулярного водорода способствует образованию газовой пористости.

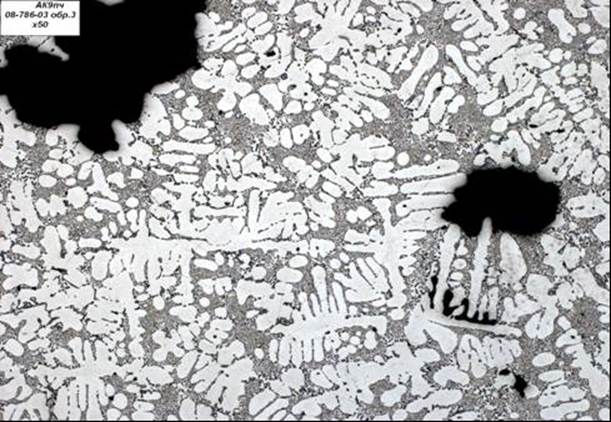

Газовая пористость в чушке массой 15 кг из сплава АК9пч,

соответствующая 1-му баллу

Газовая раковина в чушке массой 15 кг

При литье чушек массой 15 кг образуется усадочная пористость. На открытой поверхности металла быстро кристаллизуется твердая корочка и под ней образуются пустоты, так как жидкая фаза используется для заполнения полостей.

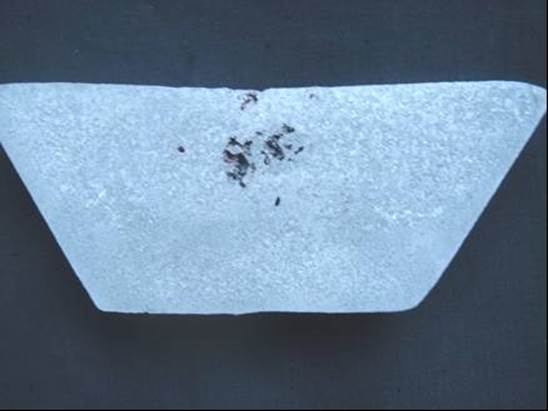

Усадочная пористость на чушке массой 15 кг из алюминия марки А7Э

![]()

![]()

Микроструктура чушки массой 15 кг из сплава АК9пч

(газовая пористость при увеличении 200).

Пористость в слитках из алюминиевых сплавов зависит от состава и качества шихты, температуры и влажности окружающего воздуха, атмосферы плавильной печи и миксера, способа рафинирования расплава, температуры и времени выдержки готового сплава в печи и миксере.

При повышенном содержании водорода в расплаве микропористость может образовать рыхлоту и макропористость, наблюдаемую на шлифах невооруженным глазом.

. Усадочная пористость (макропористость) на чушке массой 15 кг из сплава AlSi17Mg.

При непрерывном литье слитков образование усадочных пустот исключается, так как кристаллизация слитка происходит последовательно.

Чаще встречаются мелкие поры, расположенные преимущественно по границам ветвей дендритов - дендритная пористость, которая определяется при исследовании микроструктуры.

![]()

![]()

Микроструктура алюминия марки А7Эх200

(участок с межзеренной газовой пористостью)

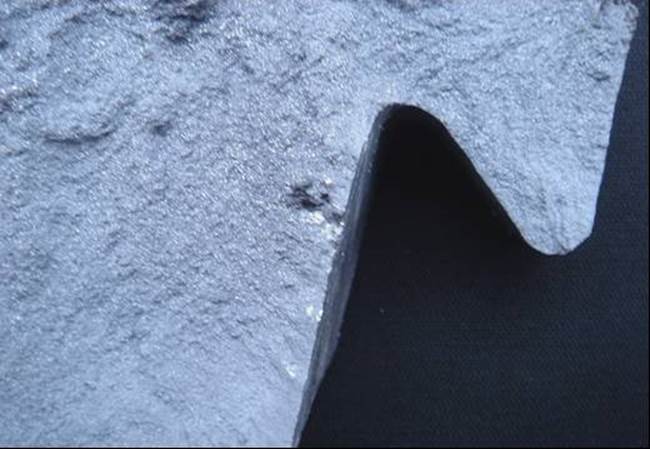

Пора в изломе чушки массой 15 кг (образование возможно от вскипания кусочка краски при заливке металла в изложницу)

Возможные причины появления и способы устранения пористости приведены в таблице 3.

Таблица 3

|

Возможные причины появления |

Способы устранения |

|

Перегрев металла в индукционной печи |

Не допускать перегрева металла выше установленных пределов |

|

Длительная выдержка в индукционной печи или миксере |

Сократить время выдержки металла в печи и миксере |

|

Непросушенные и загрязненные шихтовые материалы |

Исключить использование |

|

Непросушенные рафинирующие материалы |

Исключить использование |

|

Недостаточный отстой металла в ковшах и миксерах |

Увеличить время отстоя |

|

Непросушенная оснастка |

Исключить использование |

Для дегазации расплавов необходимо использовать отстаивание и фильтрацию металла, рафинирование флюсом, продувку инертным газом.

Надрывы, надиры

Надрыв - дефект в виде разрыва поверхности слитка, образовавшегося при трении его о стенки кристаллизатора (на поверхности донной части Т-образных чушек не допускаются надрывы шириной более 1 мм). Надир – дефект поверхности, когда неровность на стенке кристаллизатора тянет окисную пленку в сторону противоположную движению литейного стола.

К надрывам и надирам приводят: плохая полировка и смазка кристаллизатора, неправильная их установка и как следствие этого зависание слитка и разрывы окисной пленки на поверхности расплава в кристаллизаторе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.