Введение

Современный способ производства алюминия с применением самообжигающихся анодов сопровождается формированием значительного количества фторуглеродсодержащих продуктов. В суммарном объеме отходов, формирующихся в ходе производства алюминия, примерно 35% составляют сырьевые отходы – это отходы, имеющие в своем составе такие компоненты, которые могут быть выделены в процессе переработки в виде вторичного сырья для использования на других предприятиях или в собственном производстве. К основным отходам электролизного производства относятся: хвосты флотации угольной пены, шламы и пыль системы пылеулавливания и газоочистки.

Большинство из них негативно влияют на окружающую среду, так как в основном эти отходы сбрасываются на шламовые поля. Из – за плохой гидроизоляции шламовых полей, соединения фтора, серы и других вредных веществ проникают как в поверхностные, так и в подземные воды, вследствие чего, вода становится малопригодной для хозяйственного и бытового использования без дополнительной обработки.

Такая ситуация характерна для многих алюминиевых предприятий, в том числе и для Новокузнецкого алюминиевого завода.

В связи этим, становится очевидной актуальность работ, направленных на переработку (выделение и возвращение в процесс электролиза) образующихся и уже накопленных фторуглеродсодержащих отходов электролизного производства.

1 Общая часть

1.1 Утилизация отходов на ОАО «РУСАЛ Новокузнецк»

Вопросами газоочистки, пылеулавливания и утилизации отходов на ОАО «РУСАЛ Новокузнецк» занимается отделение производства фтористых солей (ОПФС). Это структурное подразделение входит в состав Дирекции по производству ОАО «РУСАЛ Новокузнецк»[1].

Основными задачами данного подразделения являются:

· уменьшение количества выбросов вредных веществ в атмосферу;

· переработка отходов – растворов мокрой очистки отходящих электролизных газов с получением регенерационного криолита (ВРК), угольной пены – с получением флотационного криолита (ВФК), шламов газоочистки – с получением фторглиноземного концентрата (ФГК).

1.1.1 Система газоочистки и пылеулавливания

Для утилизации отходящих газов применяют сухую и мокрую газоочистку. Сухая адсорбционная газоочистка газов электролиза применяется за рубежом и в нашей стране для электролизов с предварительно обожженными анодами. На ОАО «РУСАЛ Новокузнецк» применяется мокрая газоочистка, которая используется на устаревшем оборудовании и в последние годы все больше предприятий используют сухие сорбционные способы[1].

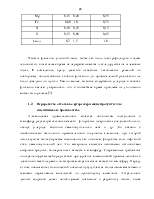

В состав газоочистной установки (ГОУ) входит оборудование, которое представлено в таблице А1 (приложение А).

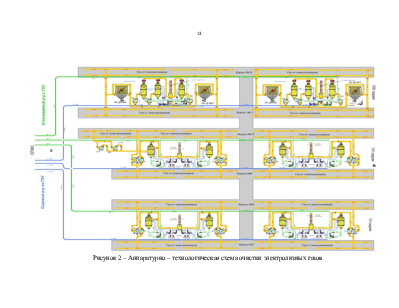

Рассмотрим технологию очистки электролизных газов от электролизеров с ВТ на примере 2 – ой площадки, которая включает в себя процессы:

· эвакуация электролизных газов;

· процесс очистки электролизных газов:

¾ абсорбционный процесс очистки электролизных газов VI, VII серии в скрубберах;

¾ процесс очистки электролизных газов VIII серии в электрофильтрах и скрубберах.

Принципиальная аппаратурно – технологическая схема очистки газов от электролизеров с ВТ приведена на рисунке 2.

Сбор электролизных газов осуществляется секциями газосборного колокола, откуда посредством разрежения создаваемого дымососом газ поступает в горелочные устройства для дожигания оксида углерода и ПАУ, и далее через коллекторы газоходов, подкорпусные и межкорпусные газоходы транспортируется для дальнейшей очистки на ГОУ. Горелочное устройство предназначено для дожигания (термического обезвреживания) горючих компонентов электролизных (анодных) газов (оксида углерода и смолистых соединений), выделяющихся в процессе электролиза и накапливающихся под газосборным колоколом электролизера.

Основное назначение газоходов заключается в отводе образующейся при электролизе алюминия пылегазовой смеси от источника образования, подводе запыленного газа к газоочистным установкам и далее к дымовой трубе. На наружных газоходах и коллекторах предусмотрены запорные и регулирующие устройства (дроссель-клапан, направляющий аппарат, шибер (заслонка)), служащие для регулирования расхода газа, производительности дымососа или полного отключения того или иного участка газохода на период остановок для ремонта[1].

Абсорбционная (мокрая) очистка электролизных газов от вредных выбросов происходит в скрубберах.

Отходящие газы электролизных корпусов содержат в своем составе вредные для окружающей среды газообразные вещества (HF – фтористый водород, SO2 – диоксид серы, CO – оксид углерода, CO2 – диоксид углерода и др.), угольную, криолитовую, глинозёмную пыль, смолистые вещества[2].

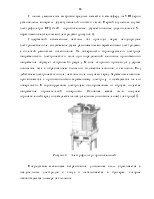

В основном скрубберы (рисунок 1) используются в газоочистных установках алюминиевых заводов в качестве второй ступени очистки газов колокольного отсоса от фтористого водорода. Одновременно в скрубберах происходит улавливание сернистого ангидрида, а также доочистка газов от пыли и смолистых веществ.

Очистка газов в скруббере осуществляется за счет взаимодействия потоков газа и содового орошающего раствора.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.