Эффективность по переработке отходов с использованием колонных флотомашин определяется тем фактором, что позволяет организовать практически безотходную технологию электролизного производства. При этом дополнительно возвращает фтор в технологический процесс, а также имеется реальная возможность избавиться от отрицательного воздействия углерода при использовании вторичного сырья на процесс электролиза алюминия[9].

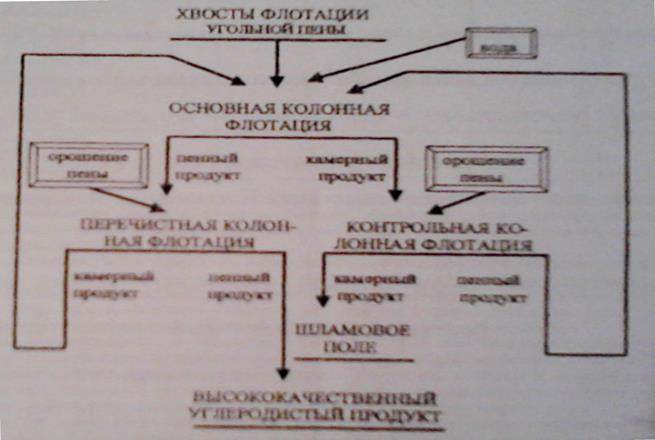

Рисунок 4 – Технологическая схема дофлотации хвостов с получением углеродистого восстановителя

1.4 Другие направления утилизации отходов алюминиевого

производства

· Сернокислотное разложение фторуглеродсодержащих отходов.Натриево – алюминиевые фториды, присутствующие в отходах, разлагают серной кислотой во вращающихся печах с получением фтористого водорода и натриево – алюминиевых квасцов. Фтористый водород направляется в производство фтористых солей по любой из известных технологий. Натриево – алюминиевые квасцы нейтрализуются известковым молоком с образованием гипса, который выводится на шламовое поле, и растворов алюмината натрия, которые могут быть использованы в производстве криолита или глинозема. Вопрос утилизации натриево – алюминиевых квасцов требует дополнительных исследований и технологической проработки.

Преимуществом данного процесса является то, что его можно организовать на существующем подобном оборудовании завода без дополнительных капиталовложений. Недостаток состоит в необходимости утилизации продуктов сернокислотного разложения отходов – натриево – алюминиевых квасцов[14].

· Переработка пыли и шлама газоочистки варкой в плавиковой кислоте, совмещенной с флотацией углеродистых частиц.Сущность процесса заключается в последовательной обработке пыли и шлама газоочистки плавиковой кислотой и кальцинированной содой. При этом плавиковая кислота взаимодействует с оксидами алюминия, входящими в состав отходов, образованием фторалюминиевой кислоты. Криолит образуется в результате нейтрализации полученной фторалюминиевой кислоты содовым раствором. Образование криолита сопровождается выделением углекислого газа во всем объеме пульпы, это приводит к флотации углерода и выносу его из реактора. Взаимодействие оксидов алюминия с плавиковой кислотой позволяет разрушить спекшиеся частицы углерода, криолита и глинозема, что способствует более качественному разделению частиц криолита и углерода. Данная технология может быть реализована как на алюминиевом, так и на криолитовом заводе[14].

· Гидрохимический двухстадийный способ переработки тонкодисперсных фторуглеродсодержащих отходов. Обработка отходов на первой стадии раствором NaOH (концентрация 30 г/дм3) при температуре 80 0С. Реагент для второй стадии должен обеспечить максимально низкое содержание фтора в углеродистом остатке. Предположительно это должен быть слабокислый раствор. В качестве такого реагента выбран раствор щавелевой кислоты, которая позволяет перевести в раствор фтор, содержащийся в виде CaF2 и NaF. Для осаждения криолита из растворов выщелачивания использован раствор плавиковой кислоты. Для утилизации обесфторенного углеродсодержащего остатка предлагается его прессование[14].

· Термогрануляция пыли и шламов газоочистки. Процесс грануляции пыли и шламов газоочистки электролиза во вращающихся печах основан на поддержании экспериментально установленных линейных скоростей вращения барабана печи для обеспечения гранулообразования. Температуру материала на выходе печи поддерживают 700 – 750 0С для достижения необходимой для транспортировки прочности гранул путем спекания материалов.

На ОАО «РУСАЛ Новокузнецк» проведены опытно – промышленные испытания грануляции шламов в 20 – ти метровой вращающейся печи. При испытании отмечено, что содержание сульфатов, вредных для технологии производства стали в гранулированном шламе, снижается в 2 раза против исходного продукта. Испытания дали положительный результат и определили необходимый расход гранулированного шлама на уровне 2,5 кг/т стали[9].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.